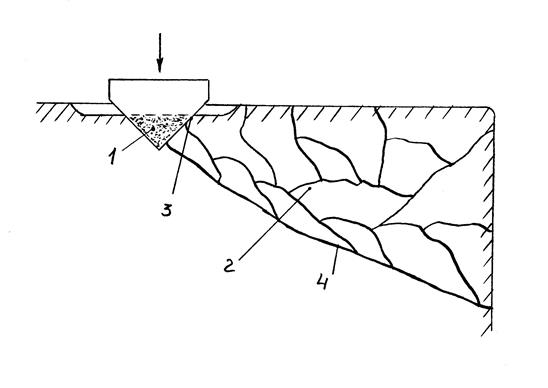

Существование оптимального (экстремального) значения удельной энергоемкости разрушения горных пород в зависимости от режимов нагружения породоразрушающего инструмента и его геометрических параметров давно отмечено многими исследователями. Эту общую закономерность процесса механического разрушения пород В.М. Федоров связал с элементами откола горных пород и затратами энергии [27]. Он выделил следующие элементы откола (рис. 2.12): зону внедрения, т.е. зону проникновения инструмента в массив; зону откола, т.е. отколотую от массива часть его; рабочий контакт внедрения (S, см2), т.е. часть нагруженного контакта инструмента и породы, образованную пересечением зон откола и внедрения; поверхность откола (L, см2), т.е. границу зоны откола и массива.

Откол наступает тогда, когда отношение L и S будет соответствовать ломкости породы Сх, не зависящей от параметров ведения процесса откола, т.е.

. (2.7)

. (2.7)

Рис. 2.12. Элементы откола: 1 – зона внедрения; 2 – зона откола; 3 - рабочий контакт внедрения; 4 – поверхность откола

Очевидно, ломкость породы идентична с ее хрупкостью. Энергия Е, необходимая для откола при данных параметрах нагрузки и инструмента, пропорциональна объему зоны внедрения (V, см3), вызывающего откол, т.е.

![]() , (2.8)

, (2.8)

где к - постоянный для данных параметров нагрузки и инструмента коэффициент, определяемый твердостью пород.

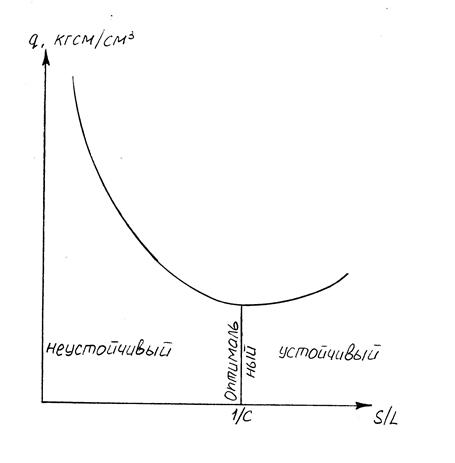

В.М. Федоров определяет три режима откола:

- неустойчивый, когда рабочий контакт внедрения недостаточен, чтобы вызвать откол по заданной поверхности L΄, т.е.

, (2.9)

, (2.9)

при этом откол или будет частичным, или совсем не произойдет, а энергия будет затрачиваться впустую, не вызывая откола;

- оптимальный, когда рабочий контакт внедрения соответствует по уравнению (2.7) заданной поверхности откола, т.е.

, (2.10)

, (2.10)

при этом произойдет полный откол с минимальной затратой энергии;

- устойчивый, когда рабочий контакт внедрения слишком велик и откол произойдет с излишней затратой энергии, т.е.

. (2.11)

. (2.11)

Характер изменения удельного расхода энергии при различных режимах откола показан на рис. 2.13.

Рис. 2.13. Характер изменения удельного расхода q при различных

режимах откола

При оптимальном режиме удельный расход энергии gопт минимален, по-видимому, постоянен для данного вида откола и данных пород и определяется соотношением, вытекающим из уравнений (2.7) и (2.8):

, (2.12)

, (2.12)

где f(Сх) – функция от ломкости (хрупкости) пород, постоянная для данного вида откола.

При повторно возобновляющихся процессах откола, например, бурении, главным показателем их эффективности является производительность. Объемная производительность – разрушенный объем в единицу времени Vоб (см3/мин) – связана с удельным расходом энергии g (Дж/см3) и расходуемой мощностью N (Дж/мин) выражением

. (2.13)

. (2.13)

При оптимальном режиме откола объемная производительность на основании уравнений (2,12) и (2,13) будет:

. (2.14)

. (2.14)

В отличие от удельного расхода энергии объемная производительность при оптимальном режиме не постоянна для данных пород и данного вида откола, а зависит также от передаваемой мощности, но всякий раз постоянна и максимальна при данном значении последней.

Для процессов бурения важна линейная производительность или скорость бурения Vб(см/мин). Она связана объемной производительностью уравнением:

, (2.15)

, (2.15)

где d – диаметр скважины (шпура), см.

При оптимальном режиме скорость бурения на основании уравнений (2,14) и (2,15) будет:

. (2.16.)

. (2.16.)

Изложенная концепция В.М. Федорова не противоречит установленной Л.А Шрейнером [28] и другими учеными закономерной связи скорости разрушения горных пород с удельным контактным давлением породоразрушающих элементов на разрушаемый забой, зависящей от контактной прочности (или агрегатной твердости) пород. Реальный процесс разрушения пород при бурении более сложен и в значительной степени зависит от способа и интенсивности очистки скважины от буровой мелочи.

В то же время рассмотренные теоретические положения подчеркивают особенности разрушения горных пород так называемым крупным сколом или резанием, которые, как правило, протекают при значительных размерах сечений среза или откола. В противном случае процесс переходит в режим истирания, становится крайне неэффективным. При этом процесс резания слабых пород с большими сечениями среза нельзя, естественно, отождествлять с процессом разрушения крупным сколом пород повышенной крепости. Сечение среза при установившемся режиме резания, как следует из рассмотренных данных, определяется его толщиной и шириной. Эти два параметра предопределяют силу резания РZ, которая увеличивается пропорционально сечению среза F [29]:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.