ДРУГОЕ-ШВАРЦМАН

АВТОМАТИЗАЦИЯ ХОЛОДНОГО И ГОРЯЧЕГО ПРЕССОВАНИЯ

VII-1. Краткие сведения о процессе холодного прессования, применяемом оборудовании и автоматизации этого процесса

Толщина стружечных брикетов (при периодическом способе прессования) или стружечного ковра (при непрерывном способе прессования) зависит от размеров и формы стружек, породного состава сырья и плотности изготовляемых древесностружечных плит. При средней плотности плит 600—700 кг/м3 толщина стружечных брикетов колеблется в пределах 3—20-кратной толщины готовых древесностружечных плит. Таким образом, при изготовлении плит толщиной 19 мм (наиболее распространенной) толщина стружечных брикетов может достигать почти 400 мм. Для прессования плит из таких брикетов требуются прессы с большой высотой этажей (просветов между нагревательными плитами).

Древесностружечные плиты прессуют главным образом в многоэтажных прессах, а в России — почти исключительно. Поэтому для прессования плит из толстых стружечных брикетов потребуется значительно увеличить высоту прессов, а следовательно, и зданий, а также увеличить мощность насосных установок, обслуживающих прессы, так как в применяемых в промышленности прессах высота этажей достигает в лучшем случае 160 мм, а на большинстве отечественных прессов она колеблется в пределах 90—100 мм.

В технологическом процессе производства древесностружечных плит предусмотрено предварительное уплотнение стружечных брикетов (подпрессовка) путем их сжатия в одноэтажных прессах без обогрева или в редких случаях с незначительным обогревом (до 325 К). Предварительное уплотнение стружечных брикетов необходимо по нескольким причинам. Прежде всего, при транспортировке толстых и рыхлых стружечных брикетов по главному конвейеру осыпаются их кромки, что увеличивает потери при форматной обрезке плит. Кроме того, при транспортировке рыхлых брикетов мелкие фракции стружек, равномерно или в заданном порядке распределенные по толщине каждого слоя при формировании стружечного ковра, просыпаются в нижнюю часть брикета. Это объясняется встряхиванием (вибрацией) при передаче стружечного брикета с одного транспортера на другой и даже в пределах одного транспортера (на роликах, при толчках и т. п.). В результате просыпания мелких фракций стружек в нижние слои стружечного брикета верхний слой плиты образуется из более крупных стружек, чем нижний.

Степень уплотнения стружечных брикетов при подпрессовке зависит от величины давления прессования, продолжительности выдержки в сжатом состоянии, размеров и формы стружек, их влажности, породного состава сырья и др.

На основе исследований и опыта работы промышленности рекомендуется следующее давление при подпрессовке (МПа):

при дальнейшем прессовании плит на поддонах 1 —1,5;

пои дальнейшем бесподдонном прессовании 3—4.

Продолжительность выдержки стружечных пакетов под давлением при подпрессовке рекомендуется порядка 10 с. В это время включается также подъем и снижение давления. Приведенные рекомендации относятся к подпрессовке стружечных брикетов, подготовленных в соответствии с действующими в России технологическими инструкциями.

Для подпрессовки стружечных брикетов применяют стационарные или подвижные одноэтажные прессы (при периодическом способе прессования), а для подпрессовки стружечного ковра — прессы непрерывного действия (при непрерывном способе прессования).

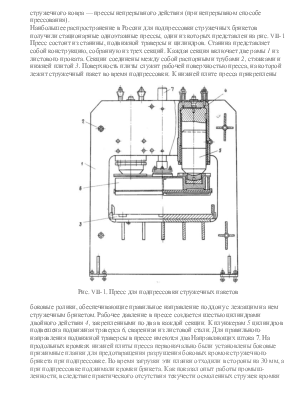

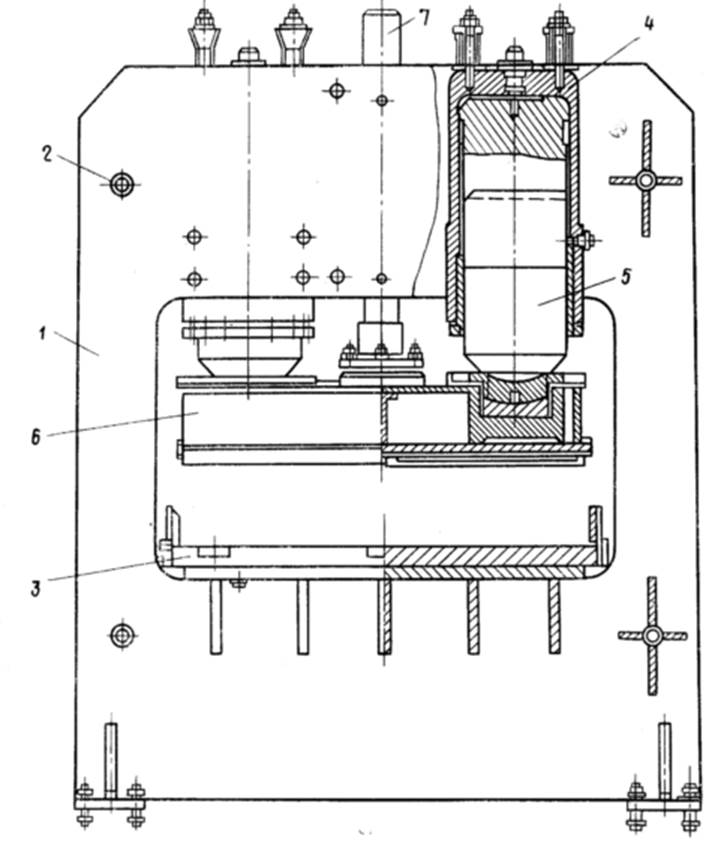

Наибольшее распространение в России для подпрессовки стружечных брикетов получили стационарные одноэтажные прессы, один из которых представлен на рис. VII-1

Пресс состоит из станины, подвижной траверсы и цилиндров. Станина представляет собой конструкцию, собранную из трех секций. Каждая секция включает две рамы 1 из листового проката. Секции соединены между собой распорными трубами 2, стяжками и нижней плитой 3. Поверхность плиты служит рабочей поверхностью пресса, на которой лежит стружечный пакет во время подпрессовки. К нижней плите пресса прикреплены

Рис. VII-1. Пресс для подпрессовки стружечных пакетов

боковые ролики, обеспечивающие правильное направление поддону с лежащим на нем стружечным брикетом. Рабочее давление в прессе создается шестью цилиндрами двойного действия 4, закрепленными по два в каждой секции. К плунжерам 5 цилиндров подвешена подвижная траверса 6, сваренная из листовой стали. Для правильного направления подвижной траверсы в прессе имеются два Направляющих штока 7. На продольных кромках нижней плиты пресса первоначально были установлены боковые прижимные планки для предотвращения разрушения боковых кромок стружечного брикета при подпрессовке. Во время загрузки эти планки отходили в стороны на 30 мм, а при подпрессовке поджимали кромки брикета. Как показал опыт работы промышленности, вследствие практического отсутствия текучести осмоленных стружек кромки стружечного брикета при подпрессовке не разрушаются. Поэтому боковые прижимные планки не применяют. Для предупреждения прилипания осмоленных стружек к нижней плоскости подвижной траверсы крепится подвесной лист с покрытием из фторопласта. На отдельных предприятиях используют для этой цели перфорированный лист.

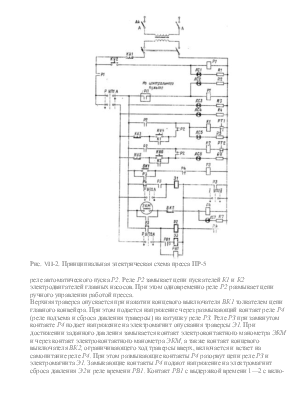

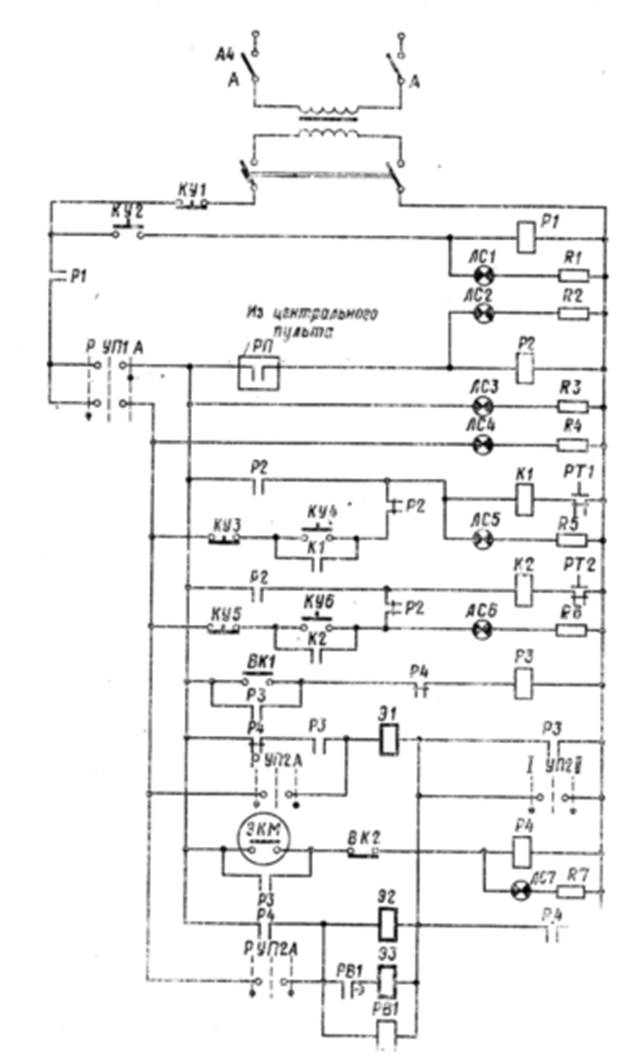

Подпрессовка стружечных брикетов осуществляется автоматически. На рис. VII-2 показана принципиальная электрическая схема управления работой пресса для подпрессовки стружечных брикетов.

Представленная электрическая схема обеспечивает дистанционное управление всеми электродвигателями насосов и электромагнитными клапанами подъема и опускания подвижной траверсы, а также подъема и сброса давления при подпрессовке. Электросхемой предусмотрена работа пресса в двух режимах: ручном Р и автоматическом А. Переключение режимов осуществляется переключателями УП1 и УП2. Управление прессом производится с центрального пульта, расположенного рядом с пультом управления многоэтажным прессом.

Напряжение в схему управления подается с понижающего трансформатора 380/127 В.

Перед пуском пресса в работу в любом из выбранных режимов кнопкой КУ2 подается напряжение на реле Р1, которое через замыкающий контакт подает напряжение на ключ управления УП1. Этот участок электросхемы обеспечивает блокировку пресса для подпрессовки от повторного включения, которое может привести к аварии.

При ручном режиме работы пресса насосы гидросистемы включаются соответственно кнопками КУ4 и КУ6, а отключаются соответственно кнопками КУ3 и КУ5.

Пускатели двигателей насосов К1 и К2 встают на самопитание.

Траверса опускается включением катушки электромагнита Э1 (ключом УП2). Верхняя траверса поднимается включением электромагнита подъема ЭЗ и электромагнита сброса Э2 давления с помощью переключателя УП2. Электромагнит Э2 питается через контакт РВ1 с выдержкой времени на замыкание I—2 с. Реле времени РВ1 включается одновременно с электромагнитом ЭЗ.

При установке переключателя УП2 на автоматический режим работы А включается схема управления за счет замыкания контакта РП, находящегося в центральном пульте, и включения 252

Рис. VII-2. Принципиальная электрическая схема пресса ПР-5

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.