В процессе прессования температура внутри стружечного брикета постепенно возрастает. Нагрев осмоленных стружек является обязательным условием склеивания их и образования древесностружечной плиты, так как применяемые в производстве плит синтетические смолы способны быстро отверждаться только при нагреве. Вместе с тем в результате излишне длительной выдержки в прессе при высокой температуре древесностружечных плит на мочевиноформальдегидных смолах наблюдается деструкция последних и падение прочности плит. Поэтому особое значение приобретает регулирование температуры плит пресса в соответствии с принятой продолжительностью цикла прессования. Изменение продолжительности цикла в зависимости от колебаний температуры плит пресса не может быть принято, так как это связано с перенастройкой автоматической линии на участке формирования и прессования плит (формирующих машин, главного конвейера и других агрегатов), что не может быть выполнено достаточно быстро.

В процессе прессования в результате нагрева осмоленных стружек имеющаяся в них влага превращается в пар, который частично удаляется через кромки, а частично остается внутри плиты, создавая внутреннее давление. При этом в момент раскрытия пресса внутреннее давление должно быть меньше предела прочности древесностружечной плиты при растяжении перпендикулярно пласти. В противном случае произойдет расслоение плиты. Величина внутреннего давления в начале нагрева, когда влага в осмоленных стружках превращается в пар, возрастает, а в дальнейшем, по мере выхода части пара из древесностружечной плиты, снижается. Поэтому чтобы не вызвать расслоения плиты, надо обеспечить выдержку в прессе до необходимого снижения внутреннего давления паров.

Таким образом, основными параметрами, которые необходимо автоматически регулировать в процессе прессования древесностружечных плит, являются давление, температура и продолжительность прессования. Внутреннее давление паров может рассматриваться лишь как показатель, свидетельствующий о возможности снижения давления прессования или раскрытия пресса. Необходимо также автоматизировать вспомогательные процессы при прессовании, т. е. загрузку и разгрузку пресса, его смыкание и раскрытие, регулирование давления прессования. Автоматизации подлежит также связь пресса с другими агрегатами линии. Прежде чем переходить к этим вопросам, необходимо кратко остановиться на применяемых в производстве древесностружечных плит конструкциях многоэтажных прессов.

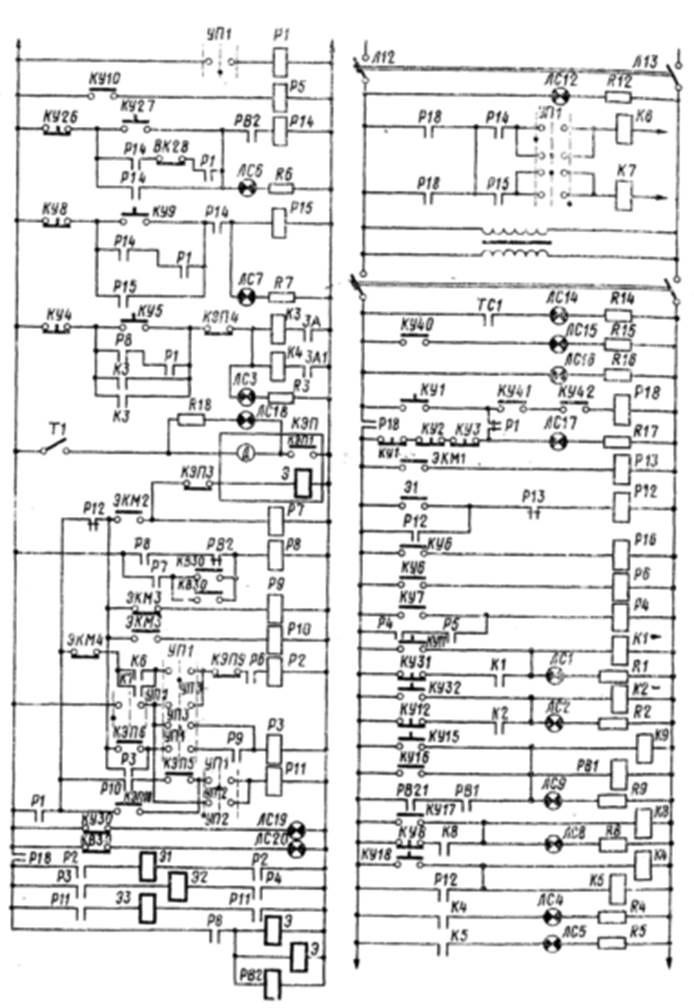

К главным узлам многоэтажного пресса откосятся основание с закрепленными на нем гидравлическими цилиндрами, верхняя опорная плита (архитрав), подъемный стол (траверса), обогреваемые плиты, рамы или колонны, связывающие основание с архитравом. Кроме того, есть система обогрева и гидравлическая система. Большинство многоэтажных прессов имеет от двух до восьми цилиндров и от шести до пятнадцати рабочих промежутков (этажей):, Плиты нагреваются, как правило, паром или горячей водой, а в прессах последних моделей — высокотемпературными теплоносителями. В России наибольшее распространение получили девяти-, семнадцатиэтажцые прессы ПР-6 и ПР-6А Ижорского завода им. Жданова, рассчитанные на изготовление древесностружечных плит форматом 3500X Х1750 мм (в чистообрезном виде). Архитрав и основание пресса соединены между собой шестью рамами, в верхней и нижней частях скрепленных стяжками. По длине пресса установлены в два ряда шесть цилиндров, опирающихся на нижние кромки вырезов (окон) в рамах; архитрав прикреплен к верхним кромкам вырезов в рамах. Подъемный стол (траверса) лежит на шести плунжерах. Пресс оборудован загрузочной и разгрузочной этажерками, поднимающимися и опускающимися с помощью гидравлического привода. Гидравлический привод имеет интракторы (толкатели), вталкивающие поддоны с лежащими на них стружечными брикетами из загрузочной этажерки в пресс, и экстракторы, выталкивающие поддоны с древесностружечными плитами из пресса на загрузочную этажерку. Пресс загружается и разгружается одновременно во всех этажах. Управление работой пресса совместно с загрузочной и разгрузочной этажерками ведется с центрального пульта. На рис. VII-3, VII-4, VII-5 показаны принципиальные электрические схемы управления прессом ПР-6А и этажерками, применяемые на большинстве предприятий древесностружечных плит и рассчитанные на дистанционное управление всеми электродвигателями и гидравликой пресса. Приведенные электрические схемы рассчитаны на два режима управления — ручной и автоматический. Переход с одного режима на другой осуществляется переводом в соответствующее положение переключателя УП1 и реле автоматического пуска пресса Р1.

Рас. VII-3. Принципиальная электрическая схема управления прессом ПР-6А

Напряжение на схему управления подается включением реле напряжения Р18, через контакты аварийных концевых выключателей, установленных на крышках люков (при закрытых люках контакты замкнуты). При этом через размыкающий контакт Р16 (реле верхнего аварийного уровня масла в наполнителе), включаемый замыкающим контактом ЖМ (электроконтактного манометра), установленным на наполнителе, подключаются три аварийные стоповые кнопки КУ1, КУ2, КУЗ, на пульте и по краям пресса. Напряжение на реле подается кнопкой 1 (кнопкой центрального управления всей схемой), после чего реле Р18 срабатывает и через замыкающий контакт его питается вся электросхема пресса.

Кроме того, замыкаются контакты Р18 в цепи пускателей главных поршневых насосов и электромагнитов золотников, управляющих подъемом и опусканием траверсы.

В ручном режиме управления электросхема работает следующим образом. Пусковой кнопкой КУ6 замыкается электроцепь и через размыкающий контакт РВ2)с выдержкой времени на размыкание 1,5—2 с напряжение подается на катушки магнитных пускателей КЗ и К4, которые, включаясь, блокируют своими замыкающими контактами КЗ и К4 пусковую кнопку КУ4. Насосы останавливаются стоповой кнопкой КУ5 или аварийными кнопками.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.