При охлаждении тел в воде, водных растворах и масле коэффициент теплоотдачи изменяется по мере понижения температуры поверхности тела.

При охлаждении в воде максимальный коэффициент теплоотдачи соответствует температуре тела 300 - 350ºС и составляет около 13956 Вт/м2׺С, а при охлаждении в масле соответствует температуре поверхности 300 - 600ºС и составляет около 1395,6 Вт/м2׺С.

Движение деталей и принудительная циркуляция среды ускоряют процесс теплообмена, и средний коэффициент теплоотдачи повышается:

- при охлаждении в воде – до 2326 – 4652 Вт/м2׺С;

- в масле – до 581,5 – 930,4 Вт/м2׺С.

При душевой закалке средний коэффициент теплоотдачи составляет:

- в воде - до 6978 - 11630 Вт/м2׺С;

- в масле - до 1163 - 1744,5 Вт/м2׺С.

Ориентировочные значения коэффициента теплоотдачи, для наиболее распространенных случаев нагрева и охлаждения тел приведены в таблице 3,4 (приложение).

1.5 Коэффициент теплопроводности

Повышение температуры приводит к уменьшению теплопроводности. Для деталей изменение теплопроводности линейно от температуры. При температуре 900ºС значения теплопроводности для железных сплавов практически одинаковы и составляют l= 25,586 Вт/м2׺С.

Сильно снижается теплопроводность материала наличием в нем воздушных зазоров.

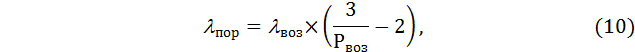

Для порошковых материалов коэффициент пор равен:

где Рвоз - пористость, т.е. доля объема, занимаемая воздухом или газом;

lвоз - теплопроводность воздуха (при 0ºС равна 0.023 Вт/м2׺С, при 900ºС - 0,23 Вт/м2׺С).

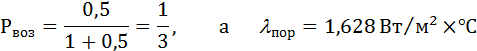

Стопу тонких листов можно считать пористым телом. Если толщина листов 1 мм, а средний воздушный зазор между ними 0,5 мм, то:

Опытные данные по коэффициенту теплопроводности некоторых тел в направлении воздушных зазоров при удельном объемном весе ( g, кг/м3) приведены ниже [1]:

|

g |

l |

|

|

Стопа тонких стальных листов |

5000 |

0,58 |

|

Проволока в бунтах |

2000 |

2,33 |

|

Насыпь мелких деталей |

1770 |

4,65 |

|

Стружка |

2000 |

0,81 |

Значения удельного веса и теплопроводности наиболее типичных сплавов даны в приложении таблице 5. [1]

1.6 Определение теплоёмкости и коэффициента

температуропроводности

Для расчетов времени нагрева и охлаждения пользуются средней теплоёмкостью за весь цикл нагрева или охлаждения. Теплоемкость сплава зависит от его химического состава и температуры. С увеличением температуры средняя теплоёмкость сплава возрастает. В тепловых расчетах пользуются объемной теплоемкостью, Дж/м3׺С:

![]()

Средние значения теплоемкости металлов и сплавов при температурах 20 - 1200ºС приведены в таблице 6 (приложение).

Коэффициент температуропроводности:

![]()

характеризует окорость изменения температуры тела, м2/ч.

Величина a для большинства сплавов с повышением температуры уменьшается.

2 Расчет времени нагрева.

Определение тонких и массивных тел по критерию Био

Расчет времени нагрева и охлаждения теплотехнически тонких и теплотехнически массивных тел производят по различным форму -лам. Отношения тела к теплотехнически тонким или массивным производится по критерии Био (Bi ).

Если критерий Био > 0,25 - тело считается тонким.

Если критерий Био < 0,50 - тело считается массивным.

При 0,25 >Bi< 0,5 - переходная область.

Переходную область при строгом подходе относят к области массивных тел, практически - к области тонких тел, так как перепад температуры между поверхностью металла и его сердцевиной очень мал (≈10 %). Поэтому расчет времени нагрева тонких тел можно пооти по формулам для топких тел.

Кроме того, если массивное тело нагревать очень медленно, то время нагрева можно рассчитать по формуле для тонких тел:

![]()

где a-коэффициент теплоотдачи, Вт/м2׺С;

R - радиус детали, м;

S - половина толщины детали при 2х стороннем нагреве, м;

l-средняя теплопроводность за цикл нагрева, Вт/м2׺С.

2.1 Расчет времени нагрева в среде с постоянной температурой (печной нагрев и нагрев в жидких средах)

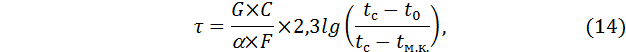

2.1.1 Расчет времени нагрева тонких тел:

где t - время нагрева, ч;

G - вес металла, кг;

С - удельная теплоемкость металла, кДж/кг׺С;

a-коэффициент теплоотдачи, Вт/м2׺С;

F– активная поверхность нагреваемого металла, м2;

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.