Fм – поверхность металла, м2;

Fп – поверхность печи, м2;

eм - степень черноты металла.

В нагревательных пламенных печах теплопередачу излучения можно рассматривать как взаимные процессы лучеиспускания трех серых тел: нагреваемого металла с поверхностью Fм и степенью черноты eм, окружающих газов со степенью черноты eг и окружающей кладки с поверхностью Fп. В этом случае приведенная константа излучения в системе газ-кладка-металл рассчитывается по формуле:

![]()

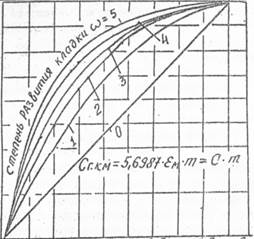

где m – множитель (определяемый на рисунке 1).

Рисунок 1 – Значение множителя для расчета приведенного коэффициента излучения в системе газ-кладка-металл.

Примем: eг = 0,8 для мазутного факела;

eг = 0,50 - 0,55 для светящего пламени;

eг = 0,30 - 0,35 для полусветящегося.

Зачастую, если неизвестны размеры печного производства, объем садки, для приближенных расчетов можно использовать следующие данные.

При нагреве в термических пламенных печах окисленной стали, имеющей eм = 0,8; eг = 0,3 - 0,35 и степень развития кладки w в 3 - 5, Сг.к.м = 2,7 - 3,3 (в среднем 3,0), а при нагреве в воздушной атмосфере электрической печи Сг.к.м = 2,5.

При нагреве стали в печи с защитной атмосферой типа ГГ или ПС Сг.к.м = 1,56, а в защитной атмосфере типа ДА - 0,8 Сг.к.м = 1,4. [1]

Медные сплавы имеют коэффициент теплопроводности l в 6 раз больше железа, но из-за того, что степень черноты их очень мала, они нагреваются в 2,5 раза медленнее железа.

На основании коэффициента излучения определяются коэффициенты теплоотдачи лучеиспусканием (aлуч.) и конвекцией (aконв.).

1.2 Определение коэффициента теплоотдачи лучеиспусканием

Коэффициент теплоотдачи, Вт/м2×ºС определяется по Формуле:

![]()

где Тс – абсолютная температура среды;

Тср - температура поверхности нагреваемого металла.

При нагреве до 700 - 900°С в печах с постоянной температурой дает удовлетворительные результаты следующая приближенная формула:

![]()

За цикл нагрева aлуч. следует определять для средней температуры поверхности металла (от t0 до t м.к.) по формуле:

![]()

Из формулы (5) видно, что при нагреве от комнатной температуры:

![]()

Для более точного учета изменения aлуч. в процессе нагрева и охлаждения определяется последовательно по участкам, причем температура, полученная для конца предыдущего участка, будет исходной для последующего.

Наличие окалины затрудняет теплопередачу. При толщине слоя окалины на металле 0,2; 0,5; 1,0; 2,0 мм коэффициент теплоотдачи соответственно уменьшается на 5, 15, 30, 60 %.

1.3 Определение коэффициента теплоотдачи конвекцией

Коэффициент теплоотдачи зависит, главным образом, от скорости движения газов и может быть определен по следующим приближенным формулам:

1) Для вынужденного движения газов вдоль плоской поверхности по формулам, приведенным в таблице 2 (приложение).

2) Для вынужденного турбулентного движения в каналах по формуле [1]:

![]()

где d - гидравлический диаметр (равный 4 f / Р; где f– площадь поперечного сечения канала, м2; Р - часть периметра, по которому происходит теплообмен.), м.

3) Для естественного движения газов около вертикальных стенок:

![]()

или около горизонтальных стенок при движении газов сверху:

![]()

где tп - температура стенки или поверхности металла, ºС;

t0 -температура окружающей среди, ºС.

В печах для термической обработки при температуре 800- 900ºС и естественном движении газов, происходящем со скоростью Wt= 2+3 м/c; aконв. = 11,63 - 17,46 Вт/м2׺С.

При этих температурах основную роль в процессе теплопередачи играет лучеиспускание. При 300 - 500°С коэффициент теплоотдачи лучеиспускания значительно уменьшается и приходится принимать меры к улучшению коэффициента теплоотдачи конвекцией. Для этой цели используются вентиляторы (например, для принудительной циркуляция дымовых газов или воздуха), что повышает скорость движения газов до 6 -10 м/с, а aконв. до 46,52 Вт/м2׺С.

1.4 Общий коэффициент теплоотдачи в жидких средах (расплавленных солях и свинце, масле и воде)

Коэффициент теплоотдачи зависит от всех трех видов теплоотдачи. При плавлении любого вида соли он составляет 133 - 291 Вт/м2׺С. Выше температуры плавления соли на 100-200ºС - возрастает до 465,2 - 814,1 Вт/м2׺С. Для свинцовых ванн с температурой 500 - 600ºС - около 697,8 - 814,1 Вт/м2׺С, а при нагреве до 800 - 900ºС достигает 2326 - 3489 Вт/м2׺С. [1]

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.