где Δtср – среднелогарифмический температурный напор аппарата, вычисленный по формуле при схеме с постоянством температуры одного из теплоносителей.

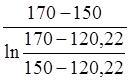

Δtср= , оС

, оС

Температура насыщения пара tн=120,22 оС при давлении Р=0,2 МПа.

Δtср= = 38,93

оС

= 38,93

оС

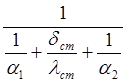

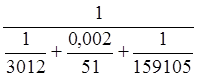

Коэффициент теплопередачи:

К= , Вт/(м2.К), где α1

, α2 – соответственно коэффициенты теплоотдачи греющего и

нагреваемого теплоносителей, Вт/(м2.К);

, Вт/(м2.К), где α1

, α2 – соответственно коэффициенты теплоотдачи греющего и

нагреваемого теплоносителей, Вт/(м2.К);

δст=0,002 – толщина стенки трубки;

λст=51 Вт/(м.К) – коэффициент теплопроводности стали 20.

Задаемся температурой стенки tст=123,31 оС

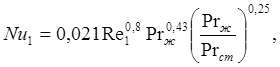

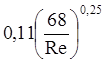

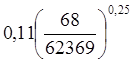

Предполагая режим движения воды в трубах турбулентным, для расчета коэффициента теплоотдачи от воды используем формулу Михеева:

где Re1=![]() =

=![]() =62369 - число Рейнольдса;

=62369 - число Рейнольдса;

ν1=1,88.10-7 м2/с - коэффициент кинематической вязкости воды при tср=160 оС;

Prж=1,086 – число Прандтля при средней температуре воды tср=160 оС;

Prст=1,385– число Прандтля при температуре стенки tст=123,31 оС;

Nu1=0,021.(62369)0,8.(1,086)0,43.

![]() =140,36

=140,36

Коэффициент теплоотдачи от воды:

α1=Nu1![]() 140,36

140,36![]() =3012 Вт/(м2.К), где λ1=0,687 Вт/(м.К) –

коэффициент теплопроводности при tср=160 оС.

=3012 Вт/(м2.К), где λ1=0,687 Вт/(м.К) –

коэффициент теплопроводности при tср=160 оС.

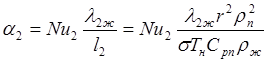

Для определения коэффициента теплоотдачи при кипении жидкости на трубах используем следующую формулу:

![]()

где Pr – число Прандтля конденсата при температуре насыщения, Pr=1,438;

Re2 – число Рейнольдса при кипении на трубах;

n – число труб в направлении действия свободной конвекции, n=16 шт;

s – расстояние между трубами, s=54 мм;

dн – наружный диаметр трубок, dн=32 мм;

![]()

где Q – тепловая нагрузка аппарата, Q=6466,3 кВт;

s - коэффициент поверхностного натяжения при температуре насыщения, s=0,055 Н/м;

Тн – температура насыщения, Тн=(120,22+273,15)=393,37 °С;

Срп – изобарная теплоемкость пара при температуре насыщения, Срп=2,174 кДж/кг/К;

rж - плотность конденсата при температуре насыщения, rж=942,936 кг/м3;

F – площадь поверхности теплообмена, F=62,7 м2;

r – удельная теплота парообразования, r=2201,6 кДж/кг;

rп - плотность пара при температуре насыщения, rп=1,128 кг/м3;

n2 – коэффициент кинематической вязкости конденсата, n2=2,46.10-7 м2/с.

![]()

Проверяем условие применимости принятой формулы для теплоотдачи:

![]()

1,215.(16+1)=20,65>10

![]()

Коэффициент теплоотдачи при кипении:

где l2ж – теплопроводность конденсата при температуре насыщения, l2ж=0,684 Вт/м/К.

![]() Вт/м2/К

Вт/м2/К

Коэффициент теплопередачи:

К= =2649 Вт/(м2.К)

=2649 Вт/(м2.К)

Площадь поверхности теплообмена

F=![]() = 62,7 м2

= 62,7 м2

Плотность теплового потока:

q=![]() =

=![]() =103139 Вт/м2

=103139 Вт/м2

Уточняем температуру стенки:

tст1=tср-![]() =160-

=160-![]() =125,76 оС

=125,76 оС

tст2=tн+![]() =120,22+

=120,22+![]() =120,86 оС

=120,86 оС

tст ’= (tст1 + tст2)/2=(125,76+120,86)/2=123,31 оС

Расхождение между заданной и полученной температурой стенки Δtст=0 оС, поэтому пересчета не требуется.

Действительная длина трубок:

L=![]() =

=![]() =2,293 м

=2,293 м

Проверяем конструктивность аппарата из условия, что 1,5£(L/Dн)£8:

L/Dн=2,293/1,3=1,8

Принимаем отрезную длину труб Lотр=2,333

Плотность стали ρст=7850 кг/м3

Металлоемкость аппарата:

![]()

где sтр – толщина трубной решетки, sтр =0,02 м.

М=((1,32-(1,3-2.0,01)2+(0,0362-0,0322).256).2,333+2.(1,32-0,0322.256).0,02).3,14/4.7850=2078,6 кг

Величина капитальных затрат:

К=Ц×М=10000×2078,6×10-6=20,8 тыс. руб.

где Ц=10000 руб/т – цена металла.

1.5 Гидравлический расчет

Общие потери давления в аппарате определяются суммой величин потерь давления при прокачке теплоносителя по трубкам потерь давления при преодолении местных сопротивлений

ΔP= ΔPм+ΔPтр, где ΔPтр – потери давления на трение, Па,

ΔPтр=l![]() , где l– коэффициент

трения, вычисляемый для 10000

, где l– коэффициент

трения, вычисляемый для 10000![]() Re

Re ![]() 2000000

по формуле:

2000000

по формуле:

l= =

= =0,02

=0,02

ΔPтр=0,02![]() =89,71 Па

=89,71 Па

ΔPм – местные потери давления, Па

ΔPм=Σxi ![]() , где Σxi=x1 +x2+x3

+x4 – сумма

коэффициентов местных сопротивлений;

, где Σxi=x1 +x2+x3

+x4 – сумма

коэффициентов местных сопротивлений;

x1=1,5 – вход воды в камеру;

x2=1,5 – выход воды из камеры;

x3=1 – вход воды в трубки;

x4=1 – выход воды из трубок.

ΔPм=(1,5+1,5+1+1)![]() =304,39 Па,

=304,39 Па,

Общие потери давления:

ΔP=89,71+304,39=393,1 Па

Затраты мощности на перекачку нагреваемого теплоносителя:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.