10. Расчёт валов на прочность.

10.1. Выбираем материал, (таблица 1.1.[4]).

Для изготовления валов выбираем сталь 45 с пределом прочности

σв=590 МПа.

10.2. Допускаемые напряжения изгиба.

10.2.1. Определяем напряжения изгиба:

, где

, где ![]()

![]() предел

выносливости,

предел

выносливости,

![]() ;

;

Принимаем ![]() МПа;

МПа;

[n] – коэффициент запаса прочности;

[n] = 1,5…2,5

Принимаем [n] = 2,0;

![]() – коэффициент концентрации

напряжений;

– коэффициент концентрации

напряжений;

![]() ;

;

Принимаем ![]() ;

;

МПа;

МПа;

10.2.2. Определим напряжения кручения:

![]() МПа;

МПа;

10.3. Выполняем эскизную компоновку одноступенчатого цилиндрического редуктора.

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

Рисунок 5 . Эскизная компоновка редуктора.

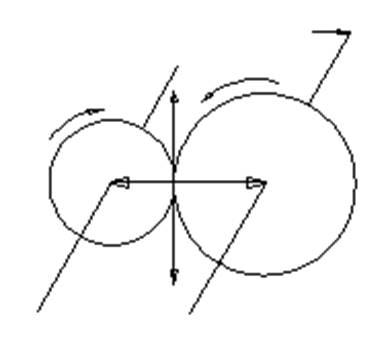

10.4. Составим пространственную схему сил в зацеплении.

Рисунок 6. Схема сил, действующих в передачах привода.

10.5. Расчёт ведомого вала редуктора.

Исходные данные для расчёта:

Ft1= Ft2= 460 Н; К = 45 мм; b1 = 40 мм.

Fr1= Fr2= 167 Н; d1= 32 мм;

T1= 7,4 кН*м; Fn = 572,73 Н;

Рассмотрим вал как балку, лежащую на двух опорах, расстояние между которыми равно 90мм.

Рисунок 10. Схема сил, действующих на вал в вертикальной и горизонтальной плоскостях. Эпюры полученные в результате расчётов.

10.5.1. Определим реакции на опорах от сил в вертикальной плоскости.

![]() ;

;

![]() ;

;

Н;

Н;

![]() ;

;

![]() ;

;

Н;

Н;

Проверка:

![]() ;

;

![]() ;

;

10.5.2. Определим изгибающие моменты от сил в вертикальной плоскости.

![]() Н*мм;

Н*мм;

![]() Н*мм;

Н*мм;

Строим эпюру изгибающих моментов ![]() .

.

10.5.3. Определим реакции на опорах от сил в горизонтальной плоскости.

![]() ;

;

![]() ;

;

Н*мм;

Н*мм;

![]() ;

;

![]() ;

;

Н*мм;

Н*мм;

Проверка:

![]() ;

;

![]() ;

;

10.5.4. Определим изгибающие моменты от сил в горизонтальной плоскости.

![]() Н*мм;

Н*мм;

![]() Н*мм;

Н*мм;

![]() Н*мм;

Н*мм;

Строим эпюру изгибающих моментов ![]() .

.

10.5.5. Определим суммарные изгибающие моменты.

![]() ;

;

![]() Н*мм;

Н*мм;

![]() Н*мм;

Н*мм;

![]() Н*мм;

Н*мм;

Строим эпюру изгибающих моментов.

10.5.6. Строим эпюру крутящего момента.

![]() Н*мм;

Н*мм;

10.5.7. Определим суммарные реакции опор.

![]() ;

;

![]() ;

;

![]() ;

;

10.5.8. Определим эквивалентные моменты.

![]() ;

;

![]() Н*мм;

Н*мм;

![]() Н*мм;

Н*мм;

![]() Н*мм;

Н*мм;

![]() Н*мм;

Н*мм;

Строим эпюру эквивалентных моментов.

10.5.9. Определяем диаметры вала в сечениях.

, где [σи] - допускаемое

напряжения изгиба; [σи] =

47,2 МПа;

, где [σи] - допускаемое

напряжения изгиба; [σи] =

47,2 МПа;

[τк] - допускаемое напряжения кручения; [τк] = 23,6 МПа;

мм;

мм;

мм;

мм;

Н*мм;

Н*мм;

Принимаем: d1 =22 мм; d2 = d3 =25 мм; d4 =28 мм .

10.5.10. Конструирование ведомого вала.

Определим диаметр буртика подшипника.

![]() , где

r – размер галтели, мм;

, где

r – размер галтели, мм;

По таблице 1.4.[5] принимаем r = 2,0 при d2 = 25мм.

![]() мм;

мм;

Рисунок . Эскиз ведомого вала.

10.6. Расчёт ведущего вала редуктора.

Ведущий вал рассчитываем только на кручение.

10.6.1. Определяем диаметр вала под муфту

, где Т1 – крутящий момент на выходном валу,

Т1 =554 Н × м;

, где Т1 – крутящий момент на выходном валу,

Т1 =554 Н × м;

[τк] - допускаемое напряжение кручения; [τк] = 23,6МПа;

мм;

мм;

По стандартному ряду Rа 20 dМ = 12 мм.

10.6.2. Определяем диаметр вала под ведущее зубчатое колесо.

Так как внутренний диаметр ступицы ведущего зубчатого колеса dв2 = 22 мм, то диаметр вала принимаем соответственно d = 22 мм.

10.6.3. Определяем диаметр вала под подшипник.

![]() мм, где t – размер буртика. По таблице 1.4. [5] t = 2,0

мм.

мм, где t – размер буртика. По таблице 1.4. [5] t = 2,0

мм.

Так как диаметр вала под подшипник должен быть кратным 5, то dп = 20 мм.

10.6.4. Определяем размер конца вала.

По ГОСТ 12080 – 66 принимаем вал 1-го исполнения с длиной конца под муфту 40 мм и размером фаски С = 1,0 мм.

По полученным результатам конструируем вал (рисунок ).

Рисунок . Конструирование ведущего вала.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.