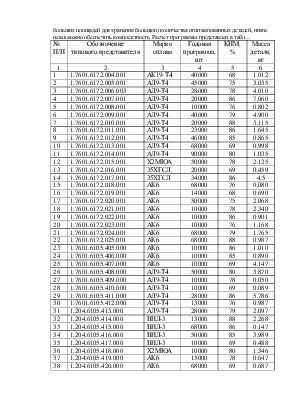

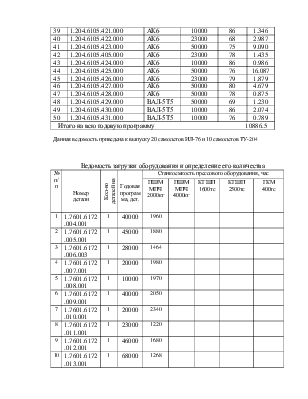

5. Проектирование кузнечного цеха

5.1. Назначение цеха, характер выпускаемой продукции и последовательность операций изготовления.

Кузнечно-штамповочные цехи относятся к группе основных цехов и имеют существенное значение в производственном процессе: здесь закладываются основы прочности и долговечности машин. Технология кузнечно-штамповочного производства позволяет получать поковки, которые по своей форме и размерам приближаются к готовым деталям.

По технологическому процессу цех относится к кузнечным цехам объемной штамповки, так как здесь преобладает весовой выпуск штампованных поковок. По используемому оборудованию данный цех можно отнести к молотовым, так как основным оборудованием здесь являются молота. По характеру производства — универсальным. Данный цех изготавливает средние и мелкие поковки деталей, входящие в сборку самолетов ИЛ-76 и ТУ-204.

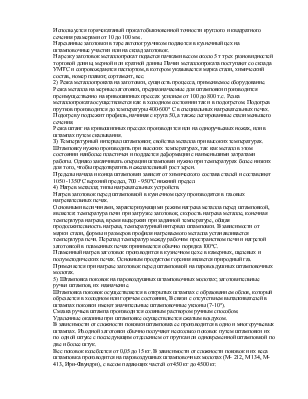

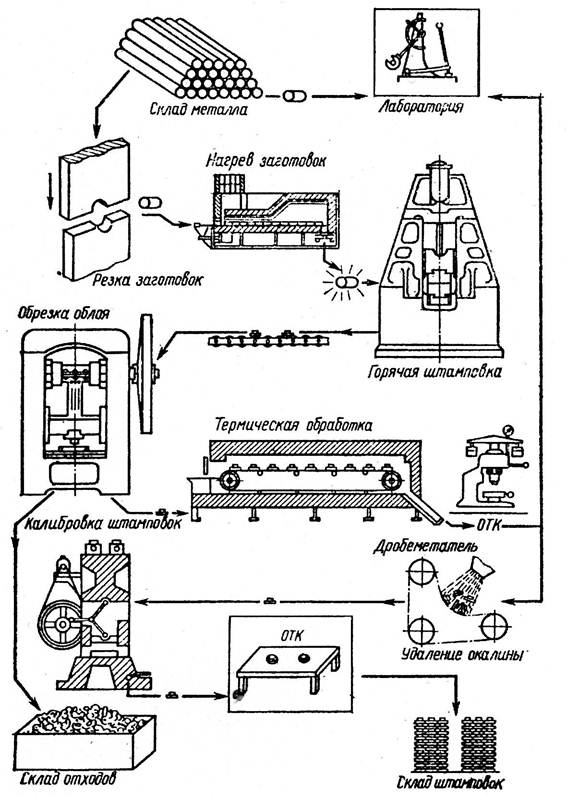

Рис. 5.1. Последовательность операций изготовления поковок в цехе.

1) Исходные материалы для горячей штамповки; виды поставки проката в кузнечный цех.

Для изготовление поковок в кузнечном цехе применяются сплавы на основе алюминия, титана и легированные стали(АК6, АЛ9-Т4, ВНЛ-3, АК19-Т4, ВАЛ-5Т5,Х2МЮА, 35ХГСЛ и т.д.)

Используется горячекатаный прокат обыкновенной точности круглого и квадратного сечения размерами от 10 до 100 мм..

Нарезанные заготовки в таре автопогрузчиком подаются в кузнечный цех на штамповочные участки или на склад заготовок.

На резку заготовок металлопрокат подается пачками весом около 5 т трех разновидностей торговой длины, мерной или кратной длины. Пачки металлопроката поступают со склада УМТС и сопровождаются паспортом, в котором указывается марка стали, химический состав, номер плавки; сортамент, вес.

2) Резка металлопроката на заготовки, сущность процесса, применяемое оборудование.

Резка металла на мерные заготовки, предназначаемые для штамповки производится преимущественно на кривошипных прессах усилием от 100 до 800 т.с. Резка металлопроката осуществляется как в холодном состоянии так и в подогретом. Подогрев прутков производится до температуры 400-600° С в специальных нагревательных печах. Подогреву подлежит профиль, начиная с круга 50, а также легированные стали меньшего сечения.

Резка штанг на кривошипных прессах производится или на одноручьевых ножах, или в штампах путем скалывания.

З) Температурный интервал штамповки; свойства металла при высоких температурах.

Штамповку нужно производить при высоких температурах, так как металл в этом состоянии наиболее пластичен и поддается деформации с наименьшими затратами работы. Однако заканчивать операции штамповки нужно при температурах более низких для того, чтобы предотвратить нежелательный рост зерен.

Пределы начала и конца штамповки зависят от химического состава сталей и составляют 1050 -1350°С верхний предел, 700 - 950°С нижний предел.

4) Нагрев металла; типы нагревательных устройств.

Нагрев заготовок перед штамповкой в кузнечном цеху производятся в газовых нагревательных печах.

Основными величинами, характеризующими режим нагрева металла перед штамповкой, является: температура печи при загрузке заготовок, скорость нагрева металле, конечная температура нагрева, время выдержки при заданной температуре, общая продолжительность нагрева, температурный интервал штамповки. В зависимости от марки стали, формы и размеров профиля нагреваемого металла устанавливается температура печи. Перепад температур между рабочим пространством печи и нагретой заготовкой в пламенных печах принимается обычно порядка 100°С.

Пламенный нагрев заготовок производится в кузнечном цехе в камерных, щелевых и полуметодических печах. Основным продуктом горения является природный газ. Применяется при нагреве заготовок перед штамповкой на паровоздушных штамповочных молотах.

5) Штамповка поковок на паровоздушных штамповочных молотах; заготовительные ручьи штампов, их назначение.

Штамповка поковок осуществляется в открытых штампах с образованием облоя, который обрезается в холодном или горячем состоянии, В связи с отсутствием выталкивателей в штампах поковки имеют значительные штамповочные уклоны (7-10°).

Смазка ручьев штампа производится соляным раствором ручным способом.

Удаленные окалины при штамповке осуществляется сжатым воздухом.

В зависимости от сложности поковки штамповка ее производится в одно и многоручьевых штампах. Из одной заготовки обычно получают несколько поковок путем штамповки их по одной штуке с последующим отделением от прутка или одновременной штамповкой по две и более штук.

Вес поковок колеблется от 0,05 до 15 кг. В зависимости от сложности поковок и их веса штамповка производится на паровоздушных штамповочных молотах (М- 212, М 134, М-413, Ири-Фаундри), с весом падающих частей от 450 кг до 4500 кг.

6) Обрезка заусенцев, применяемые типы штампов.

Обрезка заусенцев (облоя), образующихся при штамповке на паровоздушных молотах, производится как и в холодном так и в горячем состоянии.

При горячей обрезке обрезные пресса находятся в непосредственной близости от штамповочного оборудования и поковки в облое на обрезку подаются по транспортеру.

Холодная обрезка выполняется на прессах, удаленных от штамповочного оборудования и подача поковок с заусенцем к ним осуществляется в отдельной таре.

Обрезку заусенцев производят на кривошипных обрезных прессах (КА-3536, КБ-9534, Кливленд), усилием от 100 до 400 т.с.

Обрезные штампы представляют собой универсальные пакеты, на которых крепятся рабочие части (пуансоны и матрицы). Как исключение применяются специальные штампы, служащие для обрезки облоя только одной поковки (штанга стабилизатора, распредвал и др.).

Также применяется комбинированные штампы, служащие для одновременного удаления облоя и прошивки отверстия (коронные шестерни, кольцо).

7) Очистка поковок от окалины.

Производят в кузнечном цехе тремя способами: дробеструйной очисткой; галтовкой; травлением.

Дробеструйная очистка осуществляется чугунной или металлической дробью размерами 0,8-2,5 мм в барабанах проходного типа и периодического действия.

Галтовка производится в галтовочных барабанах без применения дроби. Очистка производится в основном мелких поковок.

Поковки с удлиненной вытянутой осью подвергаются травлению в растворе серной кислоты.

Необходимость удаления окалины после штамповки и термообработки вызвана повышением стойкости инструмента при механической обработке поковок и улучшением качества покраски необрабатываемых поверхностей.

8) Виды термической обработки поковок, печи для термообработки.

Термической обработкой достигается устранение крупно-зернистости структуры при нагреве и штамповке, снятию внутренних напряжений, облегчению механической обработки, получением механических свойств, заданных техническими условиями на поковку. Термической обработкой в кузнечном цехе является: нормализация, отжиг и закалка с последующим отпуском.

В зависимости от химического состава поковки закалку производят в воду или масло.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.