2.3 Аппаратурное оформление технологических схем производства спирта.

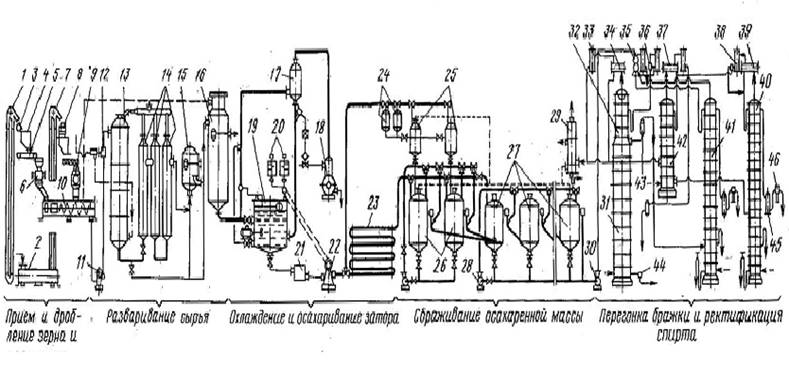

На спиртовых заводах в качестве спиртовой принята непрерывная технологическая схема получения спирта из зерно-картофельного сырья (рис.2).

Рис.2 Технологическая схема получения спирта из зерно-картофельного сырья

Основные технологические операции ( подготовка сырья, разваривание, осахаривание и охлаждение массы, брожение, перегонка и ректификация спирта) осуществляется в непрерывном потоке. Зерно элеватором 1 подаётся в бункер 4. В магнитном сепараторе 3 зерно очищается от ферромагнитных примесей. Автоматическим ленточным дозатором 5 зерно подаётся в молотковую дробилку 6.

Измельчённое зерно поступает в смеситель-предразварник, в котором смешивается с водой. Полученная смесь подогревается до 80-85°С вторичным паром, поступающим из паросепаратора 16.

Мойка картофеля и улавливание примесей осуществляется в картофелемойке 2. Элеватором 7 картофель через автоматические весы 8 подаётся для измельчения в дробилку 9. В смесителе-предразварнике 10 измельчённый картофель подогревается до 40-45°С.

Смесь из предразварника плунжерным насосом 11 подаётся в варочную колонну 13 первой ступени. В контактной головке 12 смесь подогревается до 100°С. Развариваемое сырьё в варочной колонне первой ступени интенсивно и равномерно смешивается с паром. Затем развариваемая масса проходит через колонны 14 второй ступени и через регулятор уровня 15 поступает в паросепаратор 16.

Разваривание в аппарате происходит при температуре 140-142°С в течении 40-45 мин. Разваренная масса из паросепаратора при температуре 102°С поступает в испарительную камеру 17, в которой создаётся разряжение. За счёт самоиспарения масса охлаждается до 62-63°С и сливается в осахариватель 19. Вакуум-насос 18 отсасывает из испарительной камеры несконденсировавшиеся газы. Осахаривание производится ферментами солода или ферментами плесневых грибов, которые подаются из чанков 20.

Осахаренная масса через песколовушку 21 насосом 22 подаётся в трубчатый теплообменник 23, в котором она охлаждается до температуры «складки». Охлаждённая масса сбраживается непрерывно-поточным методом. При этом методе приготовленные в дрожжанках 24 дрожжи поступают во взбраживатель 25, откуда подаются в головной бродильный чан 26, в который непрерывно поступает охлаждённая масса. Сбраживаемая масса из головного чана последовательно по переточным трубам поступает в чаны 27. Из последнего чана зрелая бражка насосом 30 подаётся на перегонку. Насосами 28 масса удаляется из чана на случай дезинфекции. Из выделяющегося при брожении диоксида углерода спирт улавливается в спиртоловушке 29.

Выделение спирта из бражки и очистка спирта-сырца от примесей производится в брагоректификационном аппарате непрерывного действия. На рис. изображён двухпоточный аппарат, который состоит из четырёх колонн: бражной колонны 31 с эпюрационной частью 32, эпюрационной колонны 42, ректификационных колонн 40 и 41, снабженных конденсаторами 33, 39 и дефлегматором34.

Перед поступлением в бражную колонну бражка подогревается в дефлегматоре 35; в сепараторе 36 из неё выделяют углекислоту, после чего бражка поступает на верхние тарелки эпюрационной части бражной колонны. В бражной колонне из бражки выделяется спирт и двумя потоками направляется на очистку. Большая часть водно-спиртового пара (85%) через пеноловушку 43 проходит в первую ректификационную колонну 41. Барда из бражной колонны отводится через бардорегулятор 44.

Другая часть водно-спиртового пара (15%) конденсируется в дефлегматоре

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.