отсутствие механических перемешивающих и диспергирующих устройств,

3. отсутствие принудительной подачи газовой фазы в ферментатор,

4. простота конструкции и эксплуатации.

Для образования газожидкостной смеси используется способность свободной струи жидкости увлекать (инжектировать) окружающий ее газ. В этом случае струя совмещает в себе сразу три основных рабочих органа, которые, в большинстве известных конструкций, выполняются раздельно, а именно: нагнетателя газа, диспергатора и мешалки.

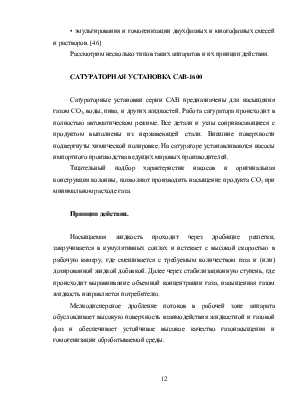

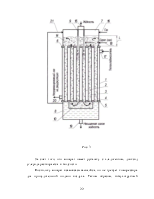

Чтобы охарактеризовать преимущества аппарата рассмотрим схему его конструкции (рис. 3).

1 − охлаждающая рубашка; 2 − опускная труба; 3 − подъёмная труба; 4 − сливная труба; 5 − нижняя перегородка; 6 − верхняя перегородка; 7 − верхняя жидкостная ёмкость; 8 − ёмкость накопителя; 9 − жидкостное сопло; 10 − нижняя жидкостная ёмкость; 14 − газо-жидкостная смесь; 15 − подача жидкости к соплам; 16 − патрубок входа газовой фазы; 17 − патрубок входа теплохладоносителя; 18 − патрубок подачи сиропа; 19 − патрубок выхода насыщенной газом жидкости; 20 − патрубок выхода теплохладоносителя; 21 − патрубок возврата непрореагировавшего газа.

Жидкость подаётся через сопла 9 в

опускные трубы 2. Жидкостная струя захватывает ![]() через

патрубок 16 и перемешивается с сиропом, поступающим через патрубок 18, в трубах

аппарата. За счёт турбулезации потока газовая фаза равномерно распределяется в

напитке. Через патрубок 17 подаётся теплохладоноситель для отвода тепла от

газожидкостной смеси. В результате чего диоксид углерода лучше растворяется в

жидкости. Газожидкостная смесь из опускной трубы 2 поступает в подъёмную 3 и

затем через сливную трубу 4, насыщенная газом жидкость попадает в накопительную

ёмкость 8. Конечный продукт выходит из патрубка 19 и поступает на розлив.

через

патрубок 16 и перемешивается с сиропом, поступающим через патрубок 18, в трубах

аппарата. За счёт турбулезации потока газовая фаза равномерно распределяется в

напитке. Через патрубок 17 подаётся теплохладоноситель для отвода тепла от

газожидкостной смеси. В результате чего диоксид углерода лучше растворяется в

жидкости. Газожидкостная смесь из опускной трубы 2 поступает в подъёмную 3 и

затем через сливную трубу 4, насыщенная газом жидкость попадает в накопительную

ёмкость 8. Конечный продукт выходит из патрубка 19 и поступает на розлив.

Вследствие того, что струя вытекает из сопла при большом напоре, газожидкостная смесь интенсивно перемешивается. В результате ни только тепло равномерно распределяется по всему объёму жидкости, но и газ. Из-за этого качество конечного продукта будет значительно выше.

|

|

Рис. 3

За счёт того, что аппарат имеет рубашку с хладогентом, диоксид углерода растворяется в жидкости.

Поскольку аппарат всамовсасывающийся, он не требует компрессора для принудительной подачи воздуха. Таким образом, кожухотрубный струйно-инжекционный сатуратор объединяет, как минимум, 2 аппарата − теплообменник и газовое нагнетательное оборудование.

Из-за высокой интенсивности массообмена между газом и жидкостью, его габариты значительно меньше любого другого сатуратора. Помимо этого КСИА легко подвергается мойке.

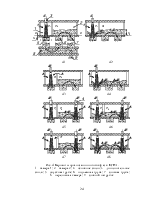

Верхняя газовая камера данного аппарата выполнена с перегородкой. Однако существуют и другие исполнения, которые представлены на рис.9 ниже.

Проведённый выше анализ конструкций аппаратов показал, что наиболее эффективной конструкцией сатуратора для проведения процесса насыщения безалкогольных напитков диоксидом углерода является кожухотрубный струйно-инжекционный аппарат.

Основными преимуществами струйных аппаратов над другими конструкциями являются: высокие тепло-массообменные характеристики, отсутствие механических перемешивающих и диспергирующих устройств, отсутствие принудительной подачи газовой фазы в сатуратор, простота конструкции и эксплуатации.

Особенно важное значение эти факторы приобрели в связи с развитием малых производств, где применение малогабаритных высокоинтенсивных аппаратов является необходимым условием выживания при жёсткой конкуренции между производителями пищевых производств.

К сожалению, на данный момент не возможно производить кожухотрубные струйно-инжекционные сатураторы ввиду того, что его геометрические размеры не известны. Например, диаметр труб и сопел.

4.1 4.2

4.3 4.4

4.5 4.6

4.7 4.8

Рис. 4 Варианты организации потоков фаз в КСИА. 1 – камера 1; 2 – камера 2; 3 – основное сопло; 4 – дополнительное сопло; 5 – опускная труба; 6 – подъемная труба; 7 – сливная труба; 8 – переливная камера; 9 – сливной патрубок

Однако геометрия аппарата напрямую связана с гидродинамикой в трубах КСИА. Для того чтобы иметь представление о гидродинамике в трубах аппарата, необходимо создать методику расчёта. С целью создания гидродинамического расчёта необходимо провести

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.