Затем в емкость-накопитель 2 подается тщательное отмеренное количество измельченного зернового продукта. В процессе подачи измельченного зернового продукта осуществлялась циркуляция воды через КСИБА. При достижении заданной температуры суспензии проводилась водно-тепловая обработка суспензии. По окончании водно-тепловой обработки суспензия охлаждалась до температуры брожения. Охлаждение проводилось путем отключения вентиля на линии теплоносителя и подключения хладоносителя (вода из водопроводной сети).

3.2 методика проведения эксперимента.

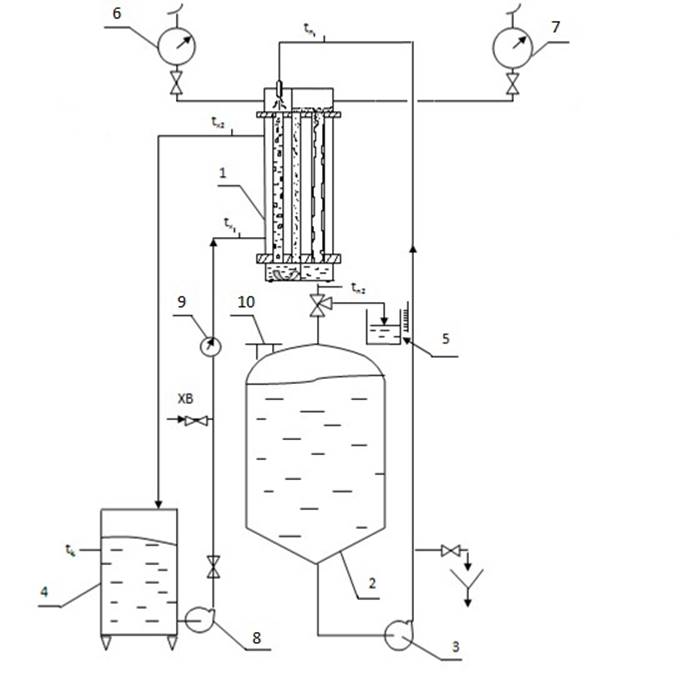

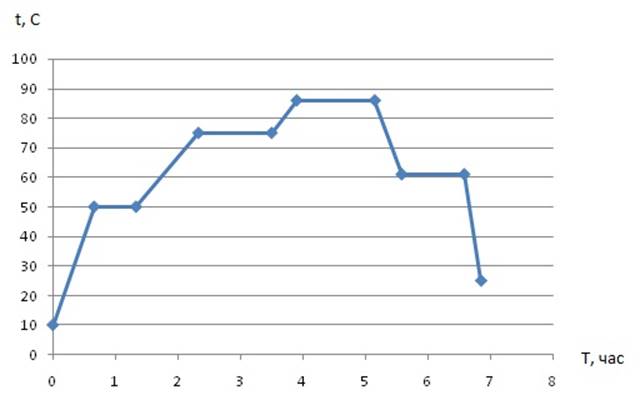

В качестве крахмалосодержащего сырья использовалось зерно ячменя, которое было измельчено до 1 мм (100 % проход через сито 1 мм). Исходное содержание крахмала в зерне составляло 50,1 %. Из данного зернового сырья была приготовлена суспензия из расчета 1 кг сырья на 4 кг воды (гидромодуль 1:4). Количество вносимого в аппарат зернового сырья выполнялось из расчета 20 литров воды, т.е. общий вес водно-зерновой суспензии в наших экспериментах составлял 25 кг. Эксперимент проводился следующим образом. В аппарат через патрубок 14 подавалась водно-зерновая суспензия в требуемом объеме. Включался насос 3 , электроподогрев и осуществлялся нагрев суспензии до 50 0С в циркуляционном режиме (рис. 8). Затем вносили разжижающий фермент α-амилазу из расчета 1 едАС/гр. Крахмала и фермент целлюлолитического действия XL (0,5 едКС/гр. крахмала). После внесения ферментов суспензию циркулировали через аппарат в течение 30 мин. при температуре 50 0С для равномерного распределения внесенных ферментов по всему объему суспензии. Затем температура суспензии повышалась до 70-75 0С и выдерживалась в течение 1.5 часов при этой температуре, после чего температура суспензии вновь повышалась до 85 0С и выдерживалась в течении 1 часа . После выдержки полученное сусло охлаждалось до 60 0С, вносили в него глюкамилазу, из расчета 6.5 едГС/гр. крахмала, и выдерживали при непрерывной циркуляции сусла через аппарат, в течение 1 часа. После проведения процесса осахаривания сусло охлаждалось до 25 0С, и было подготовлено для сбраживания. В процессе проведения эксперимента контролировались: температуры на суспензии и тепло-хладоносителя на входе и на выходе из КСИА, их объемные расходы, концентрация сухих растворенных веществ, динамическая вязкость суспензии. Измерение вязкостных свойств суспензии проводилось на вискозиметре ViscoBasic + при числе оборотов ротора 100 об/мин.

Рис.8 Режим водно-тепловой обработки.

Режимы движения газожидкостной смеси в трубах

1. Пузырьковая структура газо-жидкостной смеси представляет собой жидкостной объём с равномерно распределёнными в нём пузырьками газа. Слой поверхности пузырьков достаточно большой, что препятствует их активной коалисценции. Такая структура наиболее устойчива в жидкостях, обладающих низкой коалисцирующей способностью.

2. Снарядная структура газо-жидкостной смеси предполагает наличие крупных снарядов, возникающих в жидкостях, обладающих большой коалисцирующей способностью (воздух-вода). Снарядный режим обычно наблюдается в газо-жидкостных системах с высоким газосодержанием, где возможность объединения пузырей очень большая. Такую структуру наблюдают при движении газо-жидкостных потоках в трубах, но возникнуть она может и в барботажных аппаратах.

3. Плёночный режим наблюдается в трубах или в насадочных колоннах. Он представляет собой газо-жидкостную смесь, в которой количество

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.