8.2 Маховый момент маховика

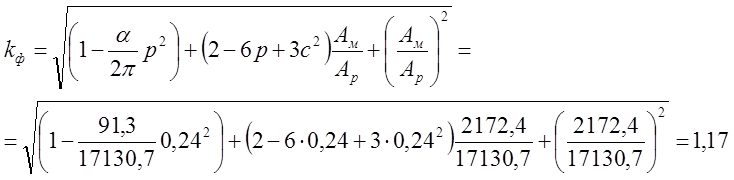

Коэффициент махового момента маховика определяется по формуле (59 стр. 64 [1]).

Определяем приведенное скольжение по формуле (60 стр. 64 [1]).

![]()

где k=1.4; ![]() =0.9;

Sн=0,04; Sр=0,01 значения из табл. 15 стр. 63 [1].

=0.9;

Sн=0,04; Sр=0,01 значения из табл. 15 стр. 63 [1].

![]()

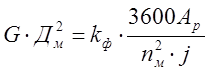

Маховый момент маховика определяем по формуле ( 57 стр. 64 [1]).

![]()

8.3 Размеры маховика

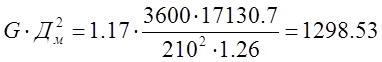

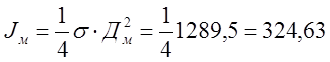

Необходимый момент инерции маховика и всех вращающихся деталей пресса, расположенных между маховиком и кривошипным валом определяется по формуле ( стр. 65 [1]):

![]() .

.

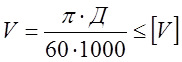

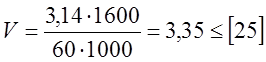

Наружный диаметр маховика и наибольший его размер ограничиваются допустимой окружной скоростью, которая не должна превышать 25 м/c для чугунных маховиков и 120 м/c для стальных маховиков.

Принимаем материал маховика СЧ 21-40.

где Д – диаметр маховика (стандартный); принимаем Д=1600 мм.

27

n –число ходов ползуна, n=40 х/мин.

![]()

м/c.

м/c.

Ширина обода В=400мм.

Количество ремней ____7.

9. Расчет основных узлов машины на прочность

9.1 Элементы расчета муфты

Проведем проверочный расчет муфты ГКМ 1138.

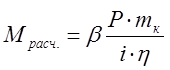

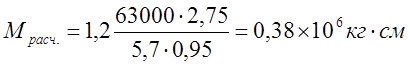

Определим крутящий момент по формуле (VI.1 стр. 114[2] ).

где

![]() - коэффициент запаса крутящего

момента,

- коэффициент запаса крутящего

момента, ![]() =1,2 (стр. 114, [2]).

=1,2 (стр. 114, [2]).

Р – усилие действующее на высадочный ползун, Р=63000 кг.

тк – приведенное плечо крутящего момента, тк=2,7 см.

i – передаточное число зубчатой передачи между приводным и

коленчатым валом, i=5,7

![]() - КПД передачи,

- КПД передачи, ![]() =0,95

(стр. 114 [2]).

=0,95

(стр. 114 [2]).

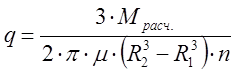

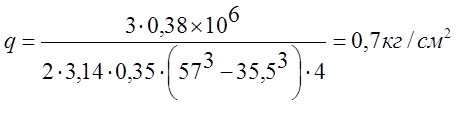

Определяем удельное давление на трущихся поверхностях муфты по формуле (VI.3 стр. 115 [2]).

![]()

где Мрасч – расчетный

крутящий момент, Мрасч=![]() кг.

кг.

![]() -

коэффициент трения между дисками муфт ,

-

коэффициент трения между дисками муфт ,![]() =0,35

(стр. 115 [2]).

=0,35

(стр. 115 [2]).

R1 – внутренний радиус поверхности трения дисков, R1=355 (табл. 36

стр. 118 [2]).

R2 – наружный радиус поверхности трения дисков, R2=570 (табл. 36

стр. 118 [2]).

Для определения давления сжатого воздуха на поршень муфты необходжимо сначала определить величины Q1, Q2, Q3, и f.

28

По формуле (VI.7, стр.116 [2]) определяем Q1 –усилие нажатия на диски, обеспечивающее расширенный крутящий момент:

![]()

![]() кг,

кг,

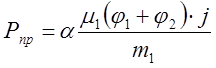

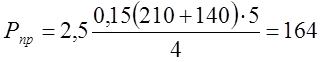

По формуле (VI.9, стр.116 [2]) определяем Рпр –максимальное рабочие усилие одной пружины.

где

![]() - коэффициент усилия для перемещения

дисков

- коэффициент усилия для перемещения

дисков ![]() =2,5

=2,5

(стр. 116 [2]);

![]() - коэффициент трения в муфте,

- коэффициент трения в муфте, ![]() =0,15 (стр. 116 [2]);

=0,15 (стр. 116 [2]);

![]() - вес одного ведущего диска,

- вес одного ведущего диска, ![]() =210 кг (табл. 36 стр. 118

[2]);

=210 кг (табл. 36 стр. 118

[2]);

![]() - вес одного ведомого диска,

- вес одного ведомого диска, ![]() =140 кг (табл. 36 стр. 118

[2]);

=140 кг (табл. 36 стр. 118

[2]);

![]() - коэффициент увеличения нормального

давления в шлицах оси

- коэффициент увеличения нормального

давления в шлицах оси

вала от их перекоса, ![]() =5 (табл. 36 стр. 118 [2]);

=5 (табл. 36 стр. 118 [2]);

![]() - минимальное количества пружин

отжимающих один ведущий

- минимальное количества пружин

отжимающих один ведущий

диск , ![]() =4 (табл. 36 стр. 118 [2]).

=4 (табл. 36 стр. 118 [2]).

кг.

кг.

Определяем Q2- усилие необходимое для сжатия пружины по формуле (VI.8, стр.116 [2]):

![]()

где

т –количество пружин в муфте, т=8 (табл. 36 стр. 118 [2]);

![]() кг.

кг.

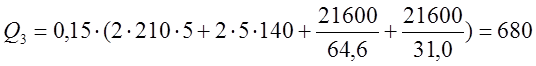

Для

того чтобы найти усилие для преодоления сил трения в манжетах поршня сначала

определим ![]() и

и ![]() ;

;

см,

см,

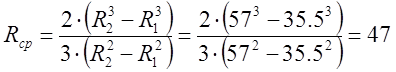

где ![]() - средний радиус дисков трения.

- средний радиус дисков трения.

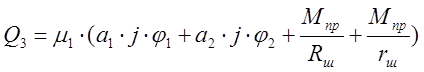

Момент сил трения определяем по формуле (VI.11, стр.117 [2]);

![]()

![]() .

.

Находим

![]() формуле (VI.10, стр.118

[2]);

формуле (VI.10, стр.118

[2]);

где ![]() - количество перемещаемых пружинами

ведущих дисков в муфте

- количество перемещаемых пружинами

ведущих дисков в муфте

(табл. 36 стр. 118 [2]);

![]() - количество перемещаемых пружинами

ведомых дисков в муфте

- количество перемещаемых пружинами

ведомых дисков в муфте

(табл. 36 стр. 118 [2]);

29

![]() - момент сил трения, который

возникаеи в муфте под действием

- момент сил трения, который

возникаеи в муфте под действием

усилий пружин сжатых до максимальной нагрузки;

![]() =21600

=21600![]() ;

;

![]() - радиус средней окружности шлицев

ведущих дисков;

- радиус средней окружности шлицев

ведущих дисков; ![]() =640 см.

=640 см.

(табл. 36 стр. 118 [2]);

![]() - радиус средней окружности шлицев

ведомых дисков;

- радиус средней окружности шлицев

ведомых дисков; ![]() =310 см.

=310 см.

(табл. 36 стр. 118 [2]);

кг.

кг.

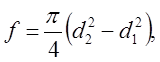

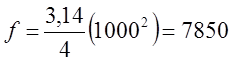

Определяем площадь поршня по формуле (VI.5, стр.115 [2]);

,

,

где ![]() - внутренний

диаметр поршня;

- внутренний

диаметр поршня; ![]() = 0см. (табл. 36

стр. 118 [2]);

= 0см. (табл. 36

стр. 118 [2]);

![]() - наружный диаметр поршня;

- наружный диаметр поршня; ![]() = 1000 см. (табл. 36 стр. 118

[2]).

= 1000 см. (табл. 36 стр. 118

[2]).

см2.

см2.

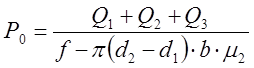

Определяем давление сжатого воздуха, на поршень по формуле (VI.12, стр.117 [2]):

где b–ширина манжеты поршня (уплотнительных шнуров), b=30 мм,

(табл. 36 стр. 118 [2]);

![]() - коэффициент трения манжеты о стенки

цилиндра,

- коэффициент трения манжеты о стенки

цилиндра, ![]() =0,1

=0,1

(стр.118 [2]).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.