2 РАЗРАБОТКА ТЕХНОЛОГИИ ОБРАБОТКИ ДЕТАЛИ

Последовательность операций и переходов механической обработки детали по базовому техпроцессу:

010 Автоматная токарная

1 Подрезать торцы выдержав размер 1

2 Подрезать торцы выдерживая размеры 2 и 3

3 Расточить отверстия выдерживая размеры 4,5,6

4 Зенкеровать отверстие выдерживая размер 7

5 Точить фаску выдерживая размер 8, точить канавку выдерживая размеры 9,10

6 Точить фаску выдерживая размер 11

011 Токарно-револьверная

1 Подрезать торец выдерживая размер 2

2 Подрезать торец выдерживая размер 3

3 Точить фаску выдерживая размер 4

4 Расточить отверстие выдерживая размеры 5,6

5 Расточить отверстие выдерживая размер 7

6 Точить канавку выдерживая размеры 8,9

7 Точить фаску выдерживая размер 10

020 Автоматная токарная

1 Подрезать торцы выдерживая размер 1

2 Подрезать торцы выдерживая размеры 2,3

3 Точить торец выдерживая размер 4

4 Расточить отверстия выдерживая размеры 5,6,7

5 Зенкеровать отверстие выдерживая размер 8

6 Расточить фаску выдерживая размер 9, точить канавку выдерживая размеры 10,11

021 Токарно-револьверная

1 Подрезать торец выдерживая размеры 1,2,3

2 Подрезать торец выдерживая размер 4

3Расточить отверстие выдерживая размеры 5,6,7

4 Расточить отверстие выдерживая размер 8

5 Точить канавку выдерживая размеры 9,10,8

6 Точить фаску выдерживая размер 11

030 Алмазная расточная

1 Расточить отверстие 1 с подрезкой торца

2 Расточить отверстие 2 с подрезкой торца

040 Вертикально-сверлильная

1 Сверлить 5 отверстий 1 одновременно

041 Фрезерная с ЧПУ

1 Центровать последовательно 5 отверстий1

2 Сверлить последовательно 5 отверстий 1

050 Вертикально-сверлильная

1 Развернуть 5 отверстий 1 последовательно снять 5 фасок 2

060 Вертикально-сверлильная

1 Сверлить 3 отверстия 1 одновременно выдерживая размер 2

070 Вертикально-сверлильная

1 Снять 3 фаски 1 последовательно

080 Резьбонарезная

1 Нарезать резьбу в 3 отверстиях 1 последовательно

Проанализировав заводской технологический процесс предлагаю в проектном варианте процесса обработки детали применить станок ТС600, в целях оптимизации норм времени и совершенствования режимов резания.

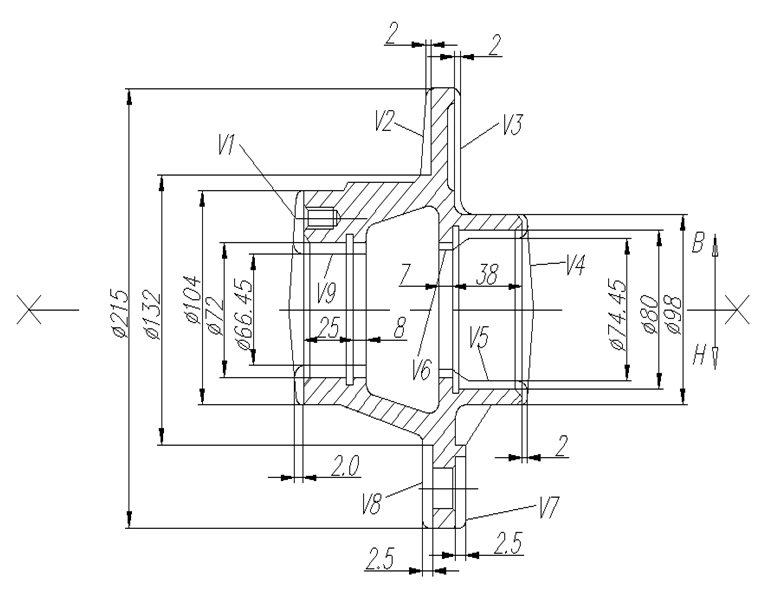

Таблица 2.1 – Анализ технических требований

|

Номер Конструктивного элемента |

Размеры и требования к их размерной и геометрической точности |

Требования к шероховатости поверхности |

Требования к точности взаимного расположения поверхностей и осей |

Методы достижения точности: способы базирования и виды обработки |

Методы контроля и средства измерения |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

1,5 |

122±0,5 |

Ra6,3 Ra12,5 |

Подрезка торца черновая, В патроне |

Сплошной ШЦ-I-125-0,1 |

|

|

2,14 |

1,6х450 |

Ra12,5 Ra6,3 |

Расточить фаску Зенкеровать фаску |

визуально |

|

|

3 |

1,6х450 |

Ra12,5 |

Сверлить фаску |

визуально |

|

|

4,20 |

М8-7Н |

Ra6,3 |

Центровать , сверлить , нарезать резьбу в отверстии . |

Сплошной Пробка ГОСТ 14810-69 |

|

|

6,19 |

|

Ra1,6 |

Растачивание чистовое после получистового и чернового. |

Сплошной Пробка ГОСТ 14810-69 |

|

|

7 |

|

Ra12,5 |

Растачивание однократное |

Нутромер |

|

|

8 |

|

Ra12,5 |

Растачивание однократное |

Нутромер |

|

|

9,18 |

|

Ra1,6 |

Растачивание чистовое после получистового и чернового. |

Сплошной Пробка ГОСТ 14810-69 |

продолжение таблицы 2.1

|

1 |

2 |

3 |

4 |

5 |

6 |

|

10,11 |

3х450 |

Ra12,5 |

Точить фаску Расточить фаску |

Визуально |

|

|

12 |

15±0,3 |

Ra12,5 |

Подрезка торца |

Сплошной ШЦ-I-125-0,1 |

|

|

13 |

|

Ra12,5 |

Точение однократное |

ШЦ-II-250-0,1 |

|

|

15 |

|

Ra1,6 |

Развертывание после зенкерования и сверления |

Сплошной Пробка ГОСТ 14810-69 |

|

|

16,5 |

50±0,5 |

Ra6,3 |

Подрезка торца чистовая после черновой |

ШЦ-I-125-0,1 |

|

|

17 |

|

Ra12,5 |

Точение однократное |

ШЦ-II-250-0,1 |

Заготовку для детали Н.130.02201.02 получают литьем в песчано-глинистые формы. Чугун, расплавленный для заливки, из воронки выпускают в поворотный ковш, который имеет снаружи стальной кожух, внутри он футерован огнеупорным кирпичом. Конфигурации наружного контура и внутренних поверхностей не вызывает значительных трудностей при получении заготовки. Внутренняя плоскость выполняется стержнем. После всего выше перечисленного зачищают заусенцы. После очистки и контроля отливку направляют в механический цех для обработки.

Назначение допусков

класс размерной точности 10

степень коробления 4

степень точности поверхности 4

класс точности массы 10

Таблица 2.3 – Назначение допусков на отливку.

|

Номер поверхности |

Номинальный размер детали |

Допуск размера заготовки, мм |

Допуск формы, мм |

Общий допуск, мм |

|

1 |

2 |

3 |

4 |

5 |

|

1,5 |

122±0,5 |

3,2 |

0,24 |

3,2 |

|

6 |

|

2,8 |

0,24 |

3,2 |

|

9 |

|

2,8 |

0,24 |

3,2 |

окончание таблицы 2.3

|

1 |

2 |

3 |

4 |

5 |

|

12 |

15±0,3 |

1,8 |

0,24 |

2,0 |

|

13 |

|

3,6 |

0,5 |

4,0 |

|

16,5 |

50±0,5 |

2,4 |

0,24 |

2,4 |

|

17 |

|

3,2 |

0,32 |

3,2 |

Определение припусков

Таблица 2.4 – Назначение припусков и расчет размеров заготовки

|

Номер поверхности |

Переходы механической обработки поверхности |

Точность обработки |

Припуск табличный, Z (2Z), мм |

Расчет размеров заготовки (d или D), мм |

|||||||||||||||||||

|

Квалитет |

Допуск, мм |

Шероховатость, Ra, мкм |

|||||||||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|||||||||||||||||

|

1.5 |

Подрезка торца черновая |

h14 |

1.0 |

12,5 |

2.0 |

122 122+2.0×2=126 |

|||||||||||||||||

|

отливка |

t2/2 |

3.2 |

Rz800 |

4.0 |

|||||||||||||||||||

|

126±1.6 |

|||||||||||||||||||||||

|

6 |

Растачивание чистовое |

Р7 |

0,072 |

1,6 |

0,35 |

80 80-0,35=79,65 79,65-1,7=77,95 77,95-3,5=74,45 |

|||||||||||||||||

|

Растачивание получистовое |

Н11 |

0,19 |

6,3 |

1,7 |

|||||||||||||||||||

|

Растачивание черновое |

Н14 |

0,74 |

12,5 |

3,5 |

|||||||||||||||||||

|

Отливка |

t2/2 |

3.2 |

Rz800 |

5,55 |

|||||||||||||||||||

|

Ø85,55±1,6 |

|||||||||||||||||||||||

|

9 |

Растачивание чистовое |

Р7 |

0,072 |

1,6 |

0,35 |

72 72-0,35=71,65 71,65-1,7=69,95 69,95-3,5=66,45 |

|||||||||||||||||

|

Растачивание получистовое |

Н11 |

0,19 |

6,3 |

1,7 |

|||||||||||||||||||

|

Растачивание черновое |

Н14 |

0,74 |

12,5 |

3,5 |

|||||||||||||||||||

|

Отливка |

t2/2 |

3.2 |

Rz800 |

5,55 |

|||||||||||||||||||

|

Ø66,45±1,6 |

|||||||||||||||||||||||

|

12 |

Подрезка торца чистовая |

6,3 |

0,5 |

15 15+0,5=15,5 15,5+2,0=17,5 |

|||||||||||||||||||

|

Подрезка торца черновая |

h14 |

0,43 |

12,5 |

2,0 |

|||||||||||||||||||

|

Отливка |

t2/2 |

2,0 |

Rz800 |

2,5 |

|||||||||||||||||||

|

17,5±1,0 |

|||||||||||||||||||||||

|

13 |

Точение черновое |

h14 |

1,15 |

12,5 |

3,5 |

215 215+3,5=218,5 |

|||||||||||||||||

|

отливка |

t2/2 |

4,0 |

Rz800 |

3,5 |

|||||||||||||||||||

|

Ø218,5±2,0 |

|||||||||||||||||||||||

|

16.5 |

Подрезка торца черновая |

h14 |

0.62 |

12.5 |

1.5 |

50 50+1.5×2=53 |

|||||||||||||||||

|

отливка |

t2/2 |

2.4 |

Rz800 |

3.0 |

|||||||||||||||||||

|

53±1.2 |

|||||||||||||||||||||||

|

17 |

Точение черновое |

h14 |

0,5 |

12,5 |

4,0 |

132 132+4,0=136 |

|||||||||||||||||

|

отливка |

t2/2 |

3,2 |

Rz800 |

4,0 |

|||||||||||||||||||

|

Ø136±1,6 |

|||||||||||||||||||||||

РРисунок 1- Эскиз заготовки

Расчет размеров и массы заготовки

mз=mд+mотх.мех.обр., кг (2.6)

где mотх.мех.обр – масса удаляемого в процессе механической обработки слоя металла, кг

mд- масся детали, кг.

mотх.мех.обр =Vотх. ![]() ρ, кг (2.7)

ρ, кг (2.7)

где Vотх. – суммарный объём удаляемых в процессе механической обработки фигур, мм3;

ρ - плотность материала заготовки, кг/мм3; ρ=7,2∙10-6 кг/мм2.

Определение объема удаленных фигур

![]() , мм3

(2.8)

, мм3

(2.8)

где D – диаметр заготовки, мм;

d- диаметр детали, мм

l – длина заготовки, мм.

![]() мм3

мм3

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Vобщ=170672мм

mотх.мех.обр =170672![]() 7.2∙10-6=1.22кг

7.2∙10-6=1.22кг

mз=5.81+1.22=7.03 кг

Коэффициент использования заготовки:

![]() (2.9)

(2.9)

где mЗ – масса рассчитанной заготовки, кг;

![]()

Пересчитанный коэффициент использования материала:

![]() (2.10)

(2.10)

где Нрасх – пересчитанная норма расхода материала, кг

Нрасх=1,1×7.03=7.7 кг

![]()

Считаю поектный вариант изготовления детали выгодным т.к. КИМ=0,75.

1 Подрезать торец 5, точить фаску 10, подрезать торец 12

2 Расточить отверстие 6 выдерживая размер Ø79,65+0,19 , расточить отверстие 9

3 Расточить отверстие 6 с образованием фаски 11

4 Расточить канавку 7

5 Центровать 5 отверстий 15

6 Сверлить 5 отверстий 15

7 Зенкеровать 5 отверстий 15

8 Развернуть 5 отверстий 15

9 Переустановить деталь в противошпиндель

10 Подрезать торец 1, подрезать торец 16

11 Расточить отверстие 9 выдерживая размер Ø71,65

12 Расточить отверстие ?

13 Расточить отверстие 9 с образованием фаски 2

14 Расточить канавку 8

15 Центровать 3 отверстия 4

16 Сверлить 3 отверстия 8

17 Нарезать резьбу М8-7Н в 3 отверстиях 4

2.3.2 Выбор и обоснование технологических баз

На 010 операции в качестве черновой базы используется наружная необработанная поверхность, образующая двойную направляющую базу, Деталь устанавливается в трёхкулачковом патроне.

2.3.3 Выбор оборудования и технологической оснастки

Таблица 2.7 – Выбор оборудования

|

Номер операции |

Код и модель станка |

Наименование станка |

Действительный фонд времени работы оборудования в зависимости от категории ремонтной сложности станка |

Стоимость станка |

Паспортные данные |

|||||

|

Размеры посадочных элементов станка |

Предельные размеры обрабатываемых заготовок |

Габаритные размеры, мм |

Вид и мощность привода главного движения, кВт |

Ряд частот, мин-1 |

Ряд подач, мм/об или мм/мин |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

010 |

ТС600 |

Токарныйс ЧПУ |

33/3890 |

486,1 |

4,45×4,65 |

Гидравлический14 |

21,2 – 3000 |

б/с |

||

Таблица 2.8 – Выбор установочно-зажимных приспособлений

|

Номер операции и модель станка |

Приспособление |

||||

|

Код |

Наименование |

Тип привода |

Техническая характеристика |

Обозначение по стандарту |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

010 ТС600 |

392819хххх |

Патрон |

Электрический |

15000Н |

------- |

Таблица 2.9 – Выбор вспомогательного инструмента

|

Номер операции и модель станка |

Код и наименование вспомогательного инструмента |

Установка |

Обозначение по стандарту |

|||

|

вспомогательного инструмента на станке |

режущего инструмента на вспомогательном |

|||||

|

способ |

размеры посадочного элемента |

способ |

размеры посадочного элемента |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

010 ТС600 |

392800хххх Оправка 392800хххх Втулка |

В револьверной головке |

Конус Морзе №4 |

В оправку |

Конус Морзе №4 |

------ |

Таблица 2.10 – Выбор режущего инструмента

|

Номер операции и модель станка |

Режущий инструмент |

||||

|

Код и наименование режущего инструмента |

Материал режущей части |

Техническая характеристика |

Обозначение по стандарту |

Применяемая технологическая смесь |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

ТС600 |

392193хххх Резец |

ВК8 |

Н×В=25×25 |

------ |

---- |

|

392193хххх Резец |

ВК6 |

Н×В=25×25 |

|||

|

392191хххх Резец |

ВК8 |

Н×В=25×25 |

|||

|

392195хххх Резец |

ВК8 |

Н×В=25×25 |

|||

|

391242хххх Сверло центровочное |

Р6М5 |

Ø3,2 |

|||

|

391290хххх Сверло |

ВК8 |

Ø15,5 |

|||

|

391620хххх Зенкер |

ВК8 |

Ø17,7 |

|||

окончание таблицы 2.10

|

391791хххх Развертка |

ВК4 |

Ø18 |

|||

|

391290хххх Сверло |

ВК8 |

Ø6,8 |

|||

|

391302хххх Метчик |

Р6М5 |

М8 |

Таблица 2.11 – Выбор измерительного инструмента.

|

Номер операции и модель станка |

Код и наименование инструмента |

Диапазон измерения инструмента |

Точность измерения инструмента |

Допуск измеряемого размера |

Обозначение по стандарту |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

010 ТС600 |

39 3111 хххх Пробка |

1-360 |

0,01 |

0,035 |

8133-0932 ГОСТ14810-69 |

|

39 3111 хххх Пробка |

1-360 |

0,01 |

0,03 |

8221-3036 ГОСТ17758-72 |

|

|

393620хххх Шаблон |

1-360 |

0,1 |

0,3 |

012-8151-3393 |

|

|

393620хххх Шаблон |

1-360 |

0,1 |

0,5 |

012-8100-6525-01 |

|

|

393620хххх Шаблон |

1-360 |

0,1 |

1 |

012-8100-6525-02 |

|

|

393620хххх Шаблон |

1-360 |

0,1 |

1 |

012-8103-3169 |

|

|

393121хххх Скоба |

1-360 |

0,1 |

0,5 |

012-8110-3224 |

|

|

393451хххх Нутромер |

1-360 |

0,01 |

0,01 |

012-8144-3055 |

|

|

393451хххх Нутромер |

1-360 |

0,01 |

0,01 |

012-8144-3066 |

|

|

393141 Калибр |

1-360 |

0,01 |

0,01 |

012-8236-3002 |

|

|

393451хххх нутромер |

1-360 |

0,01 |

0,015 |

Нутромер50-100 ГОСТ9244-75 |

Расчет режимов резания на 010 операцию.

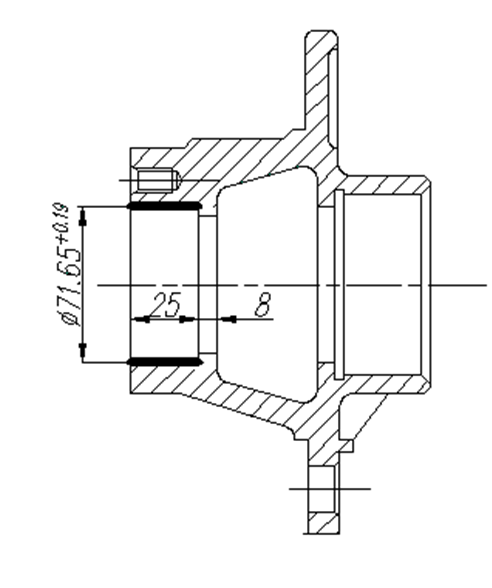

Переход 11 Расточить отверстие 9 выдерживая размер Ø71,65 +0,19

1 Выбор режущего инструмента

Для обработки применяем расточной резец для станков с ЧПУ с углом в плане 900 . материал режущей части ВК8. Сечение державки Н×В=25×25

2 Глубина резания

t=![]() (2.11)

(2.11)

3 Подача

Рекомендуемая So= 0.15-0.3 мм/об

Принятая So= 0,25 мм/об

4 Стойкость инструмента Т=60мин

5Скорость резания Vрез = Vтабл× К1×К2×К3, м/мин где Vтабл=372 м/мин; К1= 1,0; К2= 1,15; К3= 1,0

V рез= 372×1×1,15×1=427м/мин

6 Частота вращения

![]() , мин

, мин![]()

![]() мин

мин![]()

Корректируем n

=1920 мин![]()

6 Действительная скорость резания

![]() , м/мин

, м/мин

![]() м/мин

м/мин

7 Определяем основное время

![]() , мин

(2.17) где

Lpx = lрез + y + Δ – длина рабочего хода

, мин

(2.17) где

Lpx = lрез + y + Δ – длина рабочего хода

lрез – длина резания у – величина врезания

Δ – величина перебега

у = 2 мм

Δ = ctgφ = 1

Lрх = 25 + 2 + 1 = 28мм

![]() мин

мин

Рисунок 3- Эскиз обработки

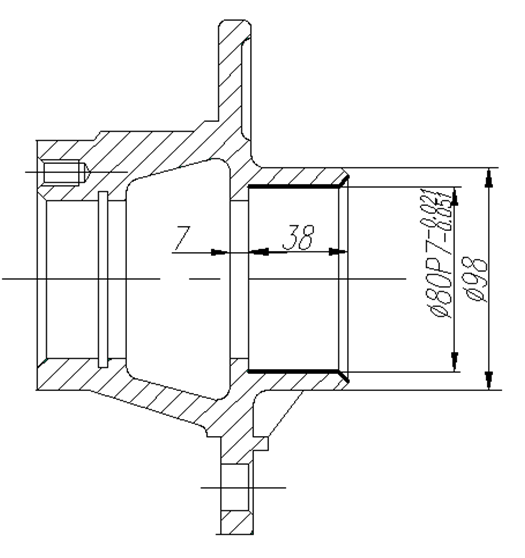

Переход 3 Расточить отверстие 6 с образованием фаски 11

1 Выбор режущего инструмента

Для обработки применяем расточной резец для станков с ЧПУ с углом в плане 900 . материал режущей части ВК8. Сечение державки Н×В=25×25

2 Глубина резания

t=![]() (2.11)

(2.11)

3 Подача

Рекомендуемая So= 0.01-0.3 мм/об

Принятая So= 0,07 мм/об

4 Стойкость инструмента Т=60мин

5Скорость резания Vрез = Vтабл× К1×К2×К3, м/мин где Vтабл=372 м/мин; К1= 1,0; К2= 1,15; К3= 1,0

V рез= 372×1×1,15×1=427м/мин

6 Частота вращения

![]() , мин

, мин![]()

![]() мин

мин![]()

Корректируем n

=1700 мин![]()

6 Действительная скорость резания

![]() , м/мин

, м/мин

![]() м/мин

м/мин

7 Определяем основное время

![]() , мин

(2.17) где

Lpx = lрез + y + Δ – длина рабочего хода

, мин

(2.17) где

Lpx = lрез + y + Δ – длина рабочего хода

lрез – длина резания у – величина врезания

Δ – величина перебега

у = 2 мм

Δ = ctgφ = 1

Lрх = 25 + 2 + 1 = 28мм

![]() мин

мин

Рисунок 4-Эскиз обработки

Таблица 2.12 – Сводная таблица режимов резания

|

Номер операции и модель станка |

Номер позиции, перехода. Наименование установа, суппорта, перехода |

Номер инструмента Т |

D или В, мм |

t, мм |

lРЕЗ мм |

LРХмм |

i |

Подача |

n, мин-1 |

v, м мин |

ТО, мин |

|

|

SО, мм об |

SМ, мм мин |

|||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

|

010 ТС600 |

1 Подрезать торец 5, точить фаску 10, подрезать торец 12 |

1 |

94 |

2,0 |

11,8 |

74 |

1 |

0,2 |

240 |

1200 |

354 |

0,3 |

|

215 |

2,0 |

58 |

810 |

|||||||||

|

2 Расточить отверстие 6 выдерживая размер Ø79,65+0,19 , расточить отверстие 19 |

2 |

79,65 |

2,6 |

38 |

50 |

2 |

0,2 |

280 |

1400 |

350 |

0,35 |

|

|

76 |

2,0 |

7 |

286 |

|||||||||

|

3 Расточить отверстие 6 с образованием фаски 11 |

3 |

80 |

0,175 |

38 |

40 |

1 |

0,07 |

126 |

1800 |

452 |

0,31 |

|

|

4 Расточить канавку 7 |

4 |

82 |

4,0 |

1,0 |

3 |

2 |

0,07 |

112 |

1600 |

411 |

0,05 |

|

|

5 Центровать 5 отверстий 15 |

5 |

6,3 |

3,15 |

6 |

8 |

5 |

0,2 |

260 |

1300 |

25 |

0,15 |

|

|

6 Сверлить 5 отверстий 15 |

6 |

15,5 |

7,75 |

15 |

20 |

5 |

0,2 |

260 |

1300 |

63 |

0,38 |

|

|

7 Зенкеровать 5 отверстий 15 |

7 |

17,7 |

1,1 |

15 |

20 |

5 |

0,3 |

330 |

1100 |

61 |

0,3 |

|

|

8 Развернуть 5 отверстий 15 |

8 |

18 |

0,15 |

15 |

23 |

5 |

0,15 |

247 |

1650 |

93 |

0,46 |

|

|

9 Переустановить деталь в противошпиндель |

||||||||||||

|

10 Подрезать торец 1, подрезать торец 16 |

1 |

90 |

2,0 |

11,7 |

57 |

1 1 |

0,2 |

240 |

1200 |

339 |

0,23 |

|

|

215 |

2,0 |

41,5 |

810 |

|||||||||

|

11 Расточить отверстие 9 выдерживая размер Ø71,65+0,19 Расточить отверстие 18 |

2 |

71,65 |

2,6 |

25 |

37 |

2 |

0,2 |

280 |

1400 |

315 |

0,26 |

|

|

65 |

2,0 |

8 |

285 |

|||||||||

окончание таблицы 2.12

|

13 Расточить отверстие 9 с образованием фаски 2 |

3 |

72 |

0,175 |

25 |

27 |

1 |

0,07 |

126 |

1800 |

406 |

0,21 |

|

|

14 Расточить канавку 8 |

4 |

73 |

2 |

1 |

3 |

1 |

0,07 |

112 |

1600 |

366 |

0,02 |

|

|

15 Центровать 3 отверстия 4 |

5 |

6,3 |

3,15 |

6 |

8 |

3 |

0,2 |

260 |

1300 |

25 |

0,09 |

|

|

16 Сверлить 3 отверстия 8 |

9 |

6,8 |

3,4 |

23 |

26 |

3 |

0,2 |

260 |

1300 |

27 |

0,36 |

|

|

17 Нарезать резьбу М8-7Н в 3 отверстиях 4 |

10 |

8 |

0,6 |

20 |

23 |

3 |

1 |

1600 |

1600 |

40 |

0,04 |

|

|

Итого |

3,51 |

|||||||||||

Таблица 2.13 – Описание обработки на проектируемой операции

|

Наименование переходов технологических и машинных вспомогательных |

Величина составляющих ТМВ, мин |

|

1 |

2 |

|

Подвести инструмент |

0,01 |

|

1 Подрезать торец 5, точить фаску 10, подрезать торец 12 |

---- |

|

Отвести инструмент |

0,01 |

|

Заменить инструмент |

0,06 |

|

Заменить подачу и частоту вращения |

0,03+0,03 |

|

Подвести инструмент |

0,01 |

|

Расточить отверстие 6 выдерживая размер Ø79,65+0,19 , расточить отверстие 9 |

---- |

|

Отвести инструмент |

0,01 |

|

Заменить инструмент |

0,06 |

|

Заменить подачу и частоту вращения |

0,03+0,03 |

|

Подвести инструмент |

0,01 |

|

Расточить отверстие 6 с образованием фаски 11 |

---- |

|

Отвести инструмент |

0,01 |

|

Заменить инструмент |

0,06 |

|

Заменить подачу и частоту вращения |

0,03+0,03 |

|

Подвести инструмент |

0,01 |

|

Расточить канавку 7 |

---- |

|

Отвести инструмент |

0,01 |

|

Заменить инструмент |

0,06 |

|

Заменить подачу и частоту вращения |

0,03+0,03 |

|

Подвести инструмент |

0,01 |

|

Центровать 5 отверстий 15 |

--- |

|

Отвести инструмент |

0,01 |

|

Заменить инструмент |

0,06 |

|

Заменить подачу и частоту вращения |

0,03+0,03 |

|

Подвести инструмент |

0,01 |

|

Сверлить 5 отверстий 15 |

--- |

|

Отвести инструмент |

0.01 |

|

Заменить инструмент |

0,06 |

|

Заменить подачу и частоту вращения |

0,03+0,03 |

|

Подвести инструмент |

0,01 |

|

Зенкеровать 5 отверстий 15 |

---- |

|

Отвести инструмент |

0,01 |

|

Заменить инструмент |

0,06 |

|

Заменить подачу и частоту вращения |

0,03+0,03 |

|

Подвести инструмент |

0,01 |

|

Развернуть 5 отверстий 15 |

--- |

|

Отвести инструмент |

0,01 |

|

Переустановить деталь в противошпиндель |

0,06 |

|

Заменить инструмент |

0,06 |

|

Заменить подачу и частоту вращения |

0,03+0,03 |

|

Подвести инструмент |

0,01 |

|

Подрезать торец 1, подрезать торец 16 |

|

|

Отвести инструмент |

0.01 |

|

Заменить инструмент |

0,06 |

|

Заменить подачу и частоту вращения |

0,03+0,03 |

|

Подвести инструмент |

0,01 |

|

Расточить отверстие 9 выдерживая размер Ø71,65+0,19 Расточить отверстие ? |

|

|

Отвести инструмент |

0.01 |

|

Заменить инструмент |

0,06 |

|

Заменить подачу и частоту вращения |

0,03+0,03 |

|

Подвести инструмент |

0,01 |

|

Расточить отверстие 9 с образованием фаски 2 |

|

|

Отвести инструмент |

0.01 |

|

Заменить инструмент |

0,06 |

|

Заменить подачу и частоту вращения |

0,03+0,03 |

|

Подвести инструмент |

0,01 |

|

Расточить канавку 8 |

|

|

Отвести инструмент |

0.01 |

|

Заменить инструмент |

0,06 |

|

Заменить подачу и частоту вращения |

0,03+0,03 |

|

Подвести инструмент |

0,01 |

|

Центровать 3 отверстия 4 |

|

|

Отвести инструмент |

0.01 |

|

Заменить инструмент |

0,06 |

|

Заменить подачу и частоту вращения |

0,03+0,03 |

|

Подвести инструмент |

0,01 |

|

Сверлить 3 отверстия 8 |

|

|

Отвести инструмент |

0.01 |

|

Заменить инструмент |

0,06 |

|

Заменить подачу и частоту вращения |

0,03+0,03 |

|

Подвести инструмент |

0,01 |

|

Нарезать резьбу М8-7Н в 3 отверстиях 4 |

|

|

Отвести инструмент |

0.01 |

|

Возврат всех параметров в исходное положение |

0,06+0,01+0,01 |

|

Итого |

2,12 |

1 Машинное основное время

Тмо=3,51мин

2 Машинное вспомогательное время

Тмв=2,12мин

3 Время цикла автоматической работы станка

Тца=Тмо+Тмв, мин (2.18)

Тца= 3,51+2,12=5,63мин

4 Вспомогательное время

Тв=tус+tуп+tизм, мин (2.19)

tус =0,47 мин [ ОНВ карта 12, лист 2, поз. 19]

tуп1=0,04мин [ОНВ, карта 14, поз. 6]

tуп2= 0,03мин [ОНВ, карта 14, поз. 4]

tуп= 0,04+0,03=0,07мин

tизм1= 0,07мин [ОНВ, карта 86 лист 4, поз.69]

tизм2= 0,1мин [ОНВ, карта 86 лист4, поз. 70]

tизм3= 0,16 мин[ОНВ, карта 86 лист 4, поз. 78]

tизм4= 0,09мин [ОНВ, карта 86, лист 2, поз. 17]

tизм5= 0,06мин [ОНВ, карта 86 лист 4 поз 68]

tизм6= 0,1 мин [ ОНВ, карта 86, лист 4 поз. 158]

tизм7=0,24 мин [ОНВ , карта 86 лист 4 поз. 65]

tизм= 0,07+0,1+0,16+0,09+0,06+0,1+0,24=0,81мин

Так как время на измерение перекрывается временем цикла автоматическим, то в дальнейших расчетах его не учитывают.

Тв=0,47+0,07=0,54мин

5 Время оперативное

Топ= Тца+Тв (2.20)

Топ=5,63+0,54=6,17мин

6 Время на обслуживание рабочего места и отдых

αобс+ αот14% [ ОНВ карта16, поз.39]

7 Штучное время

![]() (2.21)

(2.21)

![]()

8 Подготовительно-заключительное время

Тпз= Тпз орг+Тпз нал.

Тпзорг1 = 2мин

Тпзорг2 = 4мин

Тпзорг3 = 6мин

Тпзорг=12 мин

Тпзнал1 = 7мин

Тпзнал2 = 1мин

Тпзнал3 = 0,5мин

Тпзнал4 = 0,8мин

Тпзнал=7+1+0,5+0,8=9,3

Тпз=12+9,3=21,3мин

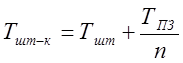

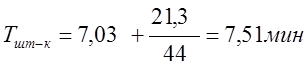

9 Штучно-калькуляционное время

(2.22)

(2.22)

3 МЕРОПРИЯТИЯ ПО ЭНЕРГО- И РЕСУРСОСБЕРЕЖЕНИЮ

При сравнении базового и проектного вариантов технологического процесса четко видна разница по материальным и энергическим затратам.

В проектном варианте снизилась масса заготовки, что позволит сократить затраты металла на каждую заготовку детали и на годовой объем выпуска деталей.

Снижение металлоемкости заготовки привело к уменьшению объема стружки при механической обработке. Следовательно, снижается уровень потребления энергии металлообрабатывающим оборудованием на каждую деталь и на годовой объем выпуска деталей.

Эм=(8,8-7,7)×2200=2420 кг

Основными потребителями энергоресурсов в машиностроительном комплексе являются металлургическое, термообрабатывающее и гальваническое производство, где мерами энергосбережения могут быть техническое перевооружение, использование энергии альтернативных источников, в том числе, отходов собственного производства.

Но и в металлообрабатывающем производстве используется значительное количество электроэнергии, затрачиваемой на непосредственную обработку на металлорежущих станках, для работы вспомогательного оборудования, на освещение, обогрев, на транспортирование деталей, заготовок и стружки.

К снижению уровня энергопотребления приводит использование в проектах

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.