u56 - передаточное число (u56= 5,8);

a3 =239,8мм.

Принимаем а3 = 250 мм.

Определяем модуль колес Z5 и Z6

m3=![]() мм.

мм.

По СТ СЭВ 310-76 принимаем m3 =4 мм.

Делительные диаметры колес Z5 и Z6

dZ5 = 72 мм; dZ6=416 мм.

Диаметр вершин зубьев колес Z5 и Z6

da5= 80 мм; da6=424 мм.,

Диаметр впадин колес Z5и Z6

df5= 62 мм; df6 =406 мм.

Ширина зубчатых венцов колес Z5 и Z6

bω3=ψba∙a3=100 мм.

2.2 Расчет валов

2.2.1 Выбор материалов и термообработки

На выходном вал/ редуктора, вращающемся в подшипниках качения, на шпонках насажены зубчатые колеса Z2и Z3. Трущихся поверхностей, на валу нет. Наиболее подходящим материалом для изготовления вала является сталь 45. Термообработка улучшение, твердость не менее НВ 200. Механические характеристики этой стали: σb=560 МПа, σT=280 МПа, τT=180 МПа, σ-1=250 МПа, τ-1= 150 МПа,ψσ=0, ψτ=0.

2.2.2 Проектировочный расчет вала

Предварительный диаметр вала

d

где T - крутящийся момент (см. п. 1 );

[τk] - допускаемое напряжение на кручение ( для валов из стали 45 [τk] = =20... 25 МПа).

dІІ  мм.

мм.

По ГОСТ 6636-69 dІІ=19 мм.

Из конструкционных соображений примем диаметр конца выходного вала dk= 20 мм, диаметр под подшипники dn = 25 мм, диаметр под колесо dz= 30 мм, диаметр под упор dx= 36 мм.

2.2.3 Проверочный расчет на статическую прочность вала

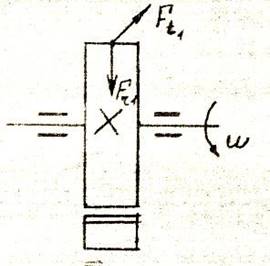

Рисунок 2.1 – Силы, действующие в прямозубой передаче

Окружная сила (рис. 2.1)

Tt1=![]() , где Т1 и Т2 - крутящие

моменты на ведущем и ведомых валах (см. п. 1);

, где Т1 и Т2 - крутящие

моменты на ведущем и ведомых валах (см. п. 1);

dZ1и dZ2 - делительные диаметры шестерни и колеса (см. п. .2.1.3).

Tt1=![]() = 420 Н.

= 420 Н.

.Радиальная сила (рис. 2.1)

Tr1= Tt1∙tgα, где α - угол зацепления в нормальном сечении (α= 20°).

Tr1=420∙tg20°=152,9 H.

Расстояние между опорами вала

![]() » LCT1+2∙x+W.

» LCT1+2∙x+W.

где LCT1 - длинна ступицы шестерни (LCT1 =30 мм);

W- ширина стенки корпуса в месте посадки подшипника (W= 50); х -расстояние от торца зубчатого колеса до стенки, корпуса;

х = 8...15мм.

![]() »30+2∙8+50=106,мм.

»30+2∙8+50=106,мм.

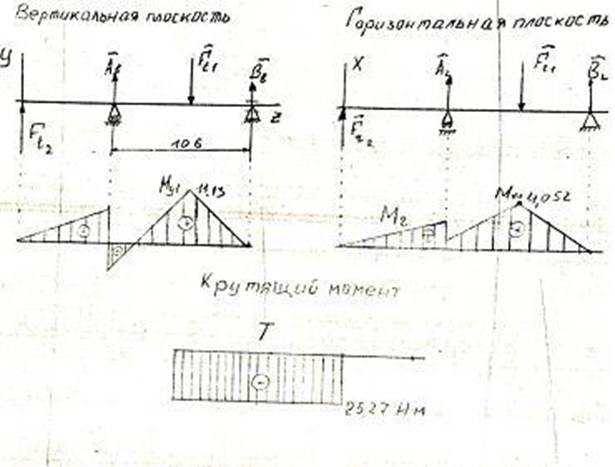

Раскладываем силы в двух взаимно перпендикулярных плоскостях zoy и zox (вертикальной и горизонтальной) и определяем реакцию в опорах.

Реакцию в опорах в вертикальной плоскости

∑MA=0; Bв=![]() =120 Н.

=120 Н.

∑MB=0; Aв=![]() =120 Н.

=120 Н.

Реакцию в опорах в горизонтальной плоскости

∑MA=0; Aг=![]() =76,45 Н.

=76,45 Н.

∑MB=0; Aг=![]() =76,45 Н.

=76,45 Н.

Суммарная реакция опор

А = В = ![]() =

223 Н.

=

223 Н.

Проверка:

∑Y=0; Aв+Вв-420 = 0;

∑Y=0; Aг+Вг-152,9 = 0.

Строим эпюры изгибающих моментов Мx и Мy в плоскостях zoy и zox и эпюр крутящего момента Т (см. рис. 2.2).

Рисунок 2.2 - Эпюры изгибающих и крутящих моментов

Находим наибольшее значение суммарного изгибающего момента

МИ =![]() ,

,

Где Мх1 и Му1- изгибающие моменты вертикальной и горизонтальной плоскостях.

Из рис. 2.2 Мх1=4,052 Н∙м; Му1=11,13 Н ∙ м .

МИ=![]() Н∙м.

Н∙м.

Определяем эквивалентный момент

Мэкв=![]() =

=![]() =27,9 Н∙м

=27,9 Н∙м

Определяем диаметр вала в рассчитываемом сечении

dсеч=

где [σИ] - допускаемое напряжение при изгибе ([σИ] - 60 МПа).

dсеч= мм.

мм.

Конструкционные соображения подтвердились правильностью расчетов приведенных выше.

2.2.4 Расчет других валов

Предварительный диаметр входного вала привода

dІ≥ ;

;

dІ≥ мм.

мм.

По ГОСТ 6636-69 dІ =12 мм.

Из конструкционных соображений примем диаметр конца выходного вала dk=15 мм, диаметр под подшипники dn=20 мм, диаметр под колесо d1=25 мм, диаметр под упор dx=30мм.

Предварительный диаметр ІІІ вала привода

dІІІ≥ ;

;

dІІІ≥ =33,2мм.

=33,2мм.

По ГОСТ 6636-69 dІІІ =34 мм.

Из конструкционных соображений примем диаметр конца выходного вала dk=36 мм, диаметр под подшипники dn=41 мм, диаметр под колесо d3=45 мм, диаметр под упор dx=50мм.

Предварительный диаметр входного вала привода

dІV≥ ;

;

dІV≥ =58,3мм.

=58,3мм.

По ГОСТ 6636-69 dІV =60 мм.

Из конструкционных соображений примем диаметр конца выходного вала dk=60 мм, диаметр под подшипники dn=65 мм, диаметр под колесо d4=70 мм, диаметр под упор dx=75мм.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.