отверстие К 1 1/4'' служит для установки заливной пробки с сапуном для вентиляции картера коробки.

- восемь отверстий М14-6Н и три отверстия М12-6Н служат для установки и закрепления корпуса гидромотора. Основные требования: для отверстий М12-6Н допуск соосности не более 0,15 мм относительно базы И.

- девять отверстий М10-6Н и три отверстия М12-6Н служат для установки и закрепления сквозных и глухих крышек, которые служат для защиты от проникновения внутрь картера грязи и пыли. Основные требования: допуск соосности не более 0,15 мм относительно отверстий, возле которых они расположены.

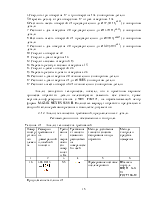

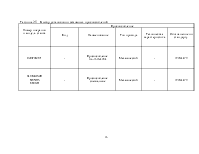

Таблица 1.1 – Механические свойства СЧ20 по ГОСТ 1412-85

|

Марка чугуна |

Временное сопротивление на разрыв δВ, МПа |

Временное сопротивление на изгиб, δИ, МПа |

Относительное удлинение, f∙600/300, мм |

Временное сопротивление на сжатие, δСЖ, МПа |

Твердость по Брин-нелю,НВ |

|

СЧ20 |

200 |

280 |

6/2 |

500 |

143-229 |

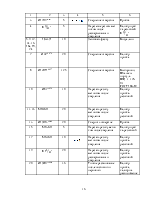

Таблица 1.2- Химические свойства СЧ20 по ГОСТ 1412-85

|

Марка чугуна |

Химический состав, % |

||||||

|

Углерод |

Кремний |

Марганец |

Не более |

||||

|

Фосфор |

Сера |

Хром |

Никель |

||||

|

СЧ20 |

3,3-3,6 |

2,2-2,5 |

0,6-1,0 |

0,4 |

0,15 |

0,15 |

0,5 |

1.2 Определение типа производства и его характеристика

Тип производства определяется по коэффициенту закрепления операций (Кз.о.). Предварительно на основе типового технологического процесса его можно определить по формуле:

![]() ,

(1.1)

,

(1.1)

где Fд. – действительный годовой фонд работы оборудования, ч;

Fд. =4029 ч; [4, с 22, табл.2.1];

N -годовой обьем выпуска детали, шт; N = 1100 шт;

Tшт.ср- среднее штучное или штучно-калькуляционное время, мин;

Kу- коэффициент ужесточения заводских норм; Ку = 0,7

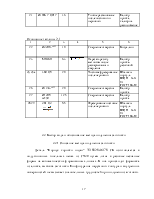

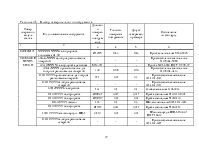

Таблица 1.1 – Анализ операций механической обработки детали

|

Номер операции |

Код и наименование операции |

Модель станка |

Категория ремонтной сложности |

Тшт |

|

1 |

2 |

3 |

4 |

5 |

|

020 |

4234 Фрезерная с ЧПУ |

ГФ3171 |

34 |

7,92 |

|

030 |

Комплексная на обрабатывающем центре с ЦПУ |

ИС800ПМФ4 |

34 |

95,79 |

|

050 |

Комплексная на обрабатывающем центре с ЦПУ |

ИС800ПМФ4 |

34 |

168 |

|

Итого |

271,71 |

|||

![]()

![]() (1.2)

(1.2)

![]()

Крупносерийное производство характеризуется запуском изделий в производство крупными партиями в определённый период времени. Для крупносерийного производства характерна унификация технологии при которой для групп однородных по конструкции и технологии признаком деталей устанавливаются однотипные прогрессивные методы обработки и использования быстропереналаживаемого оборудования и оснастки.

Величина производственной партии:

![]() ,

(1.3)

,

(1.3)

где a – число дней, на которые необходимо иметь запас деталей.

а =2…5 дней – для крупных деталей;

a =3…15 дней – для средних деталей;

a =10…30 дней – для мелких деталей.

Для данной детали, а =5 дням.

Фр.д. – число рабочих дней в году;

Фр.д.=365-(104+8) =253 дня.

![]() шт.

шт.

Недостатком базового технологического процесса обработки является использование агрегатных и специальных алмазно-расточных не переналаживаемых станков.

Заготовкой служит отливка в разовые песчаные формы, которая может быть применена и в мелкосерийном производстве.

1.3 Анализ детали на технологичность

1 Качественный анализ на технологичность.

Деталь – 3518020-46170 изготавливается из серого чугуна СЧ-20 ГОСТ 1412-85. Заготовка получается методом литья в песчаные формы с применением стержней для получения отверстий, поэтому конфигурация наружного контура не вызывает больших трудностей при получении заготовки.

С точки зрения механической обработки особых трудностей деталь не представляет. Деталь достаточно технологична, довольно проста по конструкции, допускает применение высокопроизводительного технологического оборудования и высокотехнических режимов обработки с применением стандартного и унифицированного инструмента.

Конструктивная форма детали, и простановка размеров дают возможность совмещения конструкторских, технологических и измерительных баз при выполнении механических и контрольных операций. Требования к точности и шероховатости соответствуют служебному назначению детали и не представляют технологических трудностей.

Технологичность заготовки характеризуется возможностью её получения наиболее рациональным для производственных условий способом.

Окончательное решение о рациональности способа получения заготовки можно принять лишь после расчёта себестоимости детали по сравниваемым вариантам.

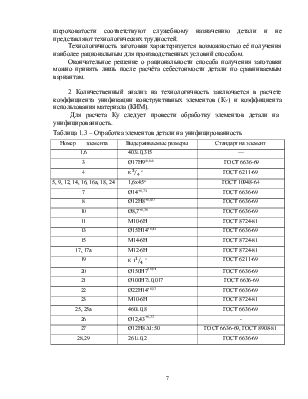

2 Количественный анализ на технологичность заключается в расчете коэффициента унификации конструктивных элементов (КУ) и коэффициента использования материала (КИМ).

Для расчета Ку следует провести обработку элементов детали на унифицированность.

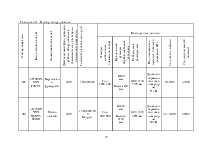

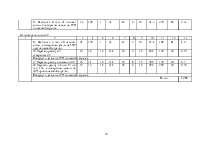

Таблица 1.3 – Отработка элементов детали на унифицированность

|

Номер элемента |

Выдерживаемые размеры |

Стандарт на элемент |

|

1,6 |

403±0,315 |

— |

|

3 |

Ø17Н9+0,043 |

ГОСТ 6636-69 |

|

4 |

К |

ГОСТ 6211-69 |

|

5, 9, 12, 14, 16, 16а, 18, 24 |

1,6х45о |

ГОСТ 10948-64 |

|

7 |

Ø14+0,73 |

ГОСТ 6636-69 |

|

8 |

Ø12Н8+0,027 |

ГОСТ 6636-69 |

|

10 |

Ø8,7+0,20 |

ГОСТ 6636-69 |

|

11 |

М10-6Н |

ГОСТ 8724-81 |

|

13 |

Ø15Н14+0,43 |

ГОСТ 6636-69 |

|

15 |

М14-6Н |

ГОСТ 8724-81 |

|

17, 17а |

М12-6Н |

ГОСТ 8724-81 |

|

19 |

К 1 |

ГОСТ 6211-69 |

|

20 |

Ø150Н7+0,04 |

ГОСТ 6636-69 |

|

21 |

Ø100Н7±0,017 |

ГОСТ 6636-69 |

|

22 |

Ø22Н14+0,52 |

ГОСТ 6636-69 |

|

23 |

М10-6Н |

ГОСТ 8724-81 |

|

25, 25а |

460±0,8 |

ГОСТ 6636-69 |

|

26 |

Ø12,43+0,22 |

- |

|

27 |

Ø12Н8 ∆1:50 |

ГОСТ 6636-69, ГОСТ 8908-81 |

|

28,29 |

261±0,2 |

ГОСТ 6636-69 |

![]() ,

(1.4)

,

(1.4)

где: QУ.Э. - число конструктивных элементов детали, которые выполнены по стандартам;

Qу.э.= 39

QОбщ. - число всех конструктивных элементов детали;

Qобщ.= 50

![]() >0.6

>0.6

Деталь считается технологичной.

Коэффициент использования материала:

![]() ,

(1.5)

,

(1.5)

где: mД – масса детали, кг; mД = 55,27кг;

НРАСХ. – норма расхода материала, кг;

НРАСХ.= 60,01 кг. (1.6)

![]()

Деталь технологична с точки зрения коэффициента использования материала, так как КИМ=0,91>0,75.

2 РАЗРАБОТКА ТЕХНОЛОГИИ ОБРАБОТКИ ДЕТАЛИ

Базовый технологический процесс имеет следующую последовательность обработки поверхностей:

Операция 010 – Сборка

Операция 020 – Фрезерная на станке с ЧПУ ГФ2171

1 Сверлить 2 отверстия Ø11Н14

2 Зенкеровать 2 отверстия ∆1:50

3 Развернуть отверстия окончательно Ø12Н8

Операция 030 – Сборка

Операция 040 - Комплексная на обрабатывающем центре ИС800ПМФ4

1 Фрезеровать плоскости 1, 6 предварительно с поворотом детали, выдержав размеры 25,5±1, 404±0,315.

2 Фрезеровать плоскости 1, 6 в размер окончательно.

3 Сверлить два отверстия 2

4 Сверлить развернуть два отверстия 3

5 Сверлить восемь отверстий 10 до Ø8.43(+0,22)

6 Сверлить два отверстия 8 до Ø11Н14(+0,43)

7 Зенковать восемь фасок 12 в отверстиях 10, две фаски 7 в отверстиях 8

8 Зенкеровать два отверстия 8 до Ø11,8Н9(+0,043)

9

Развернуть два отверстия 8 до Ø12U![]() )

)

10 Развернуть два отверстия 8 окончательно

11 Сверлить отверстия 4, 19 до Ø23Н14(+0,52) с поворотом стола

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.