Испытания проводились по торцевой схеме. Узел трения 4 и 3 находился в камере 5, через которую пропускался осушенный азот, получаемый испарением жидкого азота, предварительно насыщенный парами исследуемого адсорбата в насытителе 13. Перед началом эксперимента камера продувалась осушенным азотом до резкого возрастания коэффициента трения от 0,1 до 1,1. Этот рост свидетельствовал об отсутствии на поверхности трения смазочного слоя. Графитовые материалы – пористые тела, поэтому для очистки поверхности обычно требовалось несколько суток. Температуру на поверхности трения и в насытителе поддерживали с точностью ±10С. Испытания образцов проводили при скоростях 0-8 м/с и нагрузках 0,1-4 МПа по контртелу из стали ХВГ. В ходе экспериментов повышали температуру в насытителе до получения заданного значения парциального давления и измеряли значения коэффициента трения и интенсивности изнашивания. После завершения эксперимента с поверхности трения контртела снимали профилограмму, строили опорную кривую и рассчитывали по формуле Демкина для упругого контакта площадь фактического контакта и реальное давление на контакте.

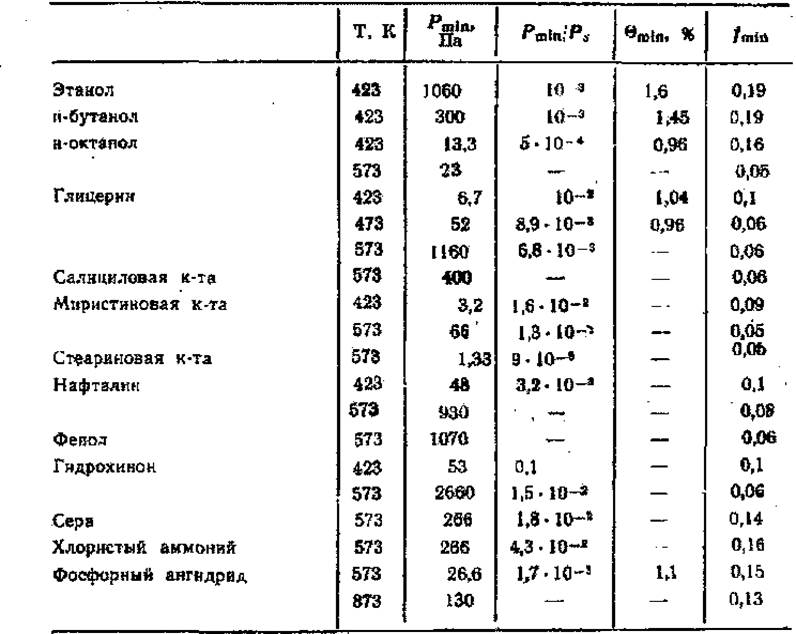

В табл. 4.1 представлены минимальные значения парциальных давлений и относительных давлений , которые обеспечивают трение графита в граничном режиме. Видно, что снижение трения происходит при низких значениях относительного давления 10-4- 10-3

Таблица 4.1

Минимально необходимая величина паров и степени заполнения поверхности графита МПГ-6 в режиме граничной смазки и минимальные значения коэффициента трения при образовании смазочного слоя при нагрузке 0,3 МПа и скорости 0,3м/с [6]

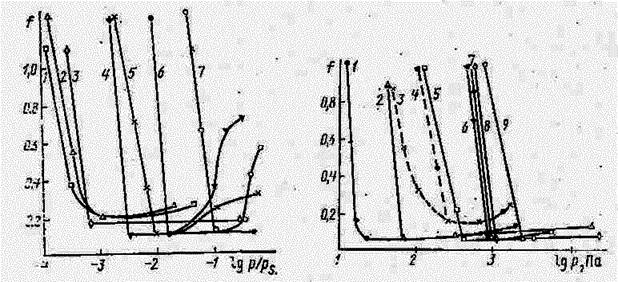

Зависимости коэффициента трения графита от относительного и парциального давления адсорбатов представлены на рис 4.7 и 4.8.

Видно, что зависимости имеют одинаковый характер. При достижении критического значения коэффициент трения резко снижается, что свидетельствует о создании на контакте смазочного слоя и далее медленно возрастает

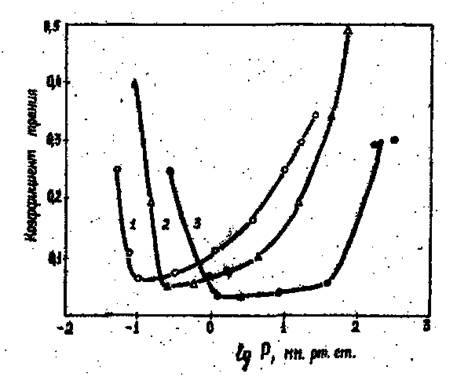

На рис. 4,9 представлены аналогичные зависимости но при разных давлениях. Видно, что при повышении давления требуется более высокое парциальное давление адсорбата для снижения трения.

Pис.4.7. Зависимость

коэффициента трения искусственного графита при температуре 1500С, скорости 0,3 м/с, нагрузке 0,3 МПа от относительного парциального

давления p/ps: 1 — н-бутанола; 2 — этанола; 3 — н-октанола; 4 — нафталина 5

— глицерина; 6 — миристиновой кислоты; 7 —

гидрохинона

Pис.4.7. Зависимость

коэффициента трения искусственного графита при температуре 1500С, скорости 0,3 м/с, нагрузке 0,3 МПа от относительного парциального

давления p/ps: 1 — н-бутанола; 2 — этанола; 3 — н-октанола; 4 — нафталина 5

— глицерина; 6 — миристиновой кислоты; 7 —

гидрохинона

Рис.4.8 Зависимостькоэффициента трения искусственного графита при температуре 300 0С, скорости 0,3 м/сек, нагрузке 0,3 МПа от парциального давления паров:1 — н-октанола; 2 — миристиновой кислоты; 3 - хлористого аммония; 4 — серы; 5 — салициловой кислоты; 6-нафталина; 7 — фенола; 8 — глицерина; 9 — гидрохинона

Рис.4.9 Зависимость коэффициента трения графита АГ-1500 от степени покрытия поверхности молекулами фосфорного ангидрида при 3000С, скорости 7 м/сек и удельном давлении: 1- 0,12 МПа; 2 – 0,5 МПа; 3 – 0,2 МПа

Расчет параметров перехода от сухого к граничному трению

При расчете параметров перехода от граничного к сухому трению принимаем следующие положения:

1. Нормальное давление на контакте равно противодавлению смазочного слоя в каждой точке контакта.

2. Смазочный слой находится в равновесии с парами адсорбата в газовой фазе.

3. При трении графита нормальное давление распределено в соответствии с уравнением Герца для упругого контакта

4. Зазор между контактирующими поверхностями является микропорой, адсорбция в которой в случае трения графита описывается уравнением Дубинина—Радушкевича [22].

5. Адгезионная составляющая работы силы трения может быть найдена из анализа кругового процесса образования и нарушения контакта в закрытой термодинамической системе. (Рис. 6 и 7).

6. Условием фазового равновесия смазочного слоя и паров в газовой фазе является равенство дифференциалов химического потенциала адсорбата в смазочном слое и газовой фазе.

Коэффициент трения в режиме перехода граничного к сухому трению можно представить в виде:

f = afсм + (1 – a)fсух. (4.4)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.