Статистические данные показывают, что почти 25 % ремонтируемых колесных пар имеют термотехнические повреждения (ползун, навар), больше 50 % неисправностей связано с остроконечным накатом и тонким гребнем. Как известно, цельнокатаные вагонные колеса на отечественных металлургических предприятиях изготавливаются штамповкой и прокаткой. Затем после изотермической выдержки, охлаждения и механической обработки осуществляется их термообработка, заключающаяся в упрочнении обода. В связи с тем, что технология термической обработки колес не регламентирует прокаливаемость, это приводит к неравномерной, убывающей -твердости по сечению обода.

Исследования ВНИИЖТа показали, что износостойкость новых колес например, поезда “Россия” маршрута Москва-Владивосток в конце 80-х годов составляла около 35 тыс. км пробега на 1 мм толщины обода. Износостойкость обточенных колес с толщиной обода 21 мм меньше и составляла около 30 тыс. км пробега на тот же показатель.

В настоящее время твердость металла обода колес у поверхности достигает 320...330 НВ, снижаясь по направлению к оси колеса по сечению до 255-280 НВ на глубине 50 мм и далее до еще более низких значений. То есть срезаемый слой металла обода при обточках не только уменьшает диаметр колеса, но и снижает его износостойкость. Уменьшение твердости на 30...40 НВ снижает износостойкость металла на 40% и более.

Работоспособность колеса в процессе эксплуатации поддерживается путем восстановления его параметров. При этом восстанавливают только геометрические параметры профиля поверхности катания. Из-за ползунов, наваров и т.п. обточка колес ведется “под корку”, при этом за одну обточку в стружку уходит до 3-4 мм полезного металла. За срок службы колеса пассажирского вагона 36% рабочей толщины обода идет в стружку.

Отдельно следует отметить уменьшение ресурса работы колеса в связи с возросшим в последние годы сверхнормативным износом гребней и образованием остроконечного наката. При восстановлении таких колес также расходуется значительное количество металла обода.

Существует два основных пути повышения ресурса колес: за счет уменьшения слоя, срезаемого при обточке обода и повышения его износостойкости. При восстановлении геометрии профиля обода колеса могут применяться три способа: минимальный съем металла при обточке с предварительной термообработкой ТВЧ профиля поверхности обода для снижения твердости в зоне ползунов и наваров; врезное профильное шлифование с минимальным съемом металла без предварительной термообработки; восстановление гребня наплавкой с последующей механической обработкой.

Использование обточки с предварительной термообработкой позволяет свести к минимуму срезаемый при восстановлении слой металла. Применение первого и второго путей восстановления позволяет увеличить ресурс работы колес в 1,5 раза.

Наплавка с последующей механической обработкой также позволяет сохранить работоспособный металл обода колеса, но при наплавке гребней с диаметрами по кругу катания близкими к номинальному, твердость наплавленного слоя и износостойкость будут ниже.

Повышение ресурса работы колес может быть достигнуто путем повышения износостойкости металла за счет восстановления и улучшения его свойств. Особое значение это имеет для колес, у которых в значительной степени удален (после переточек) термически обработанный слой, и рабочая толщина обода еще не достигла своего предельного значения.

Улучшение физико-механических свойств поверхностного слоя металла возможно путем использования ТВЧ, электродуговых методов наплавки, плазменной модификации. При этом могут использоваться механическая, электрохимическая или электроискровая обработка, легирование, лазерная поверхностная, а также химическая и газопламенная. Все упомянутые методы в известных пределах повышают твердость и износостойкость рабочего слоя обода, но лишь термообработка ТВЧ обеспечивает глубину упрочненного слоя 3...5 мм и более (на величину проката). Остальные методы - только 0,5...1,0 мм.

Технология восстановления геометрии профиля поверхности обода и одновременно физико-механических свойств металла до уровня новых колес (или улучшение этих свойств) может быть различной: предварительная термообработка ТВЧ (индукционный отжиг) для улучшения обрабатываемости с последующей обточкой и однократным индукционным термоупрочнением с целью восстановления физико-механических свойств металла до уровня новых колес; обточка с однократным индукционным термоупрочнением для колесных пар, восстанавливаемых только по прокату, или наплавка с обточкой и вышеуказанным термоупрочнением при наличии подреза гребня без ползунов и других термомеханических повреждений); индукционный отжиг с последующей обточкой и индукционным термоциклированием с целью улучшения структуры и физико-механических свойств металла обода (выше уровня новых колес; обточка с индукционным термоциклированием для колесных пар, восстанавливаемых только по прокату (без ползунов).

При восстановлении колесных пар с предварительной обработкой ТВЧ срезаемый слой металла сводится к минимуму и его физико-механические свойства восстанавливаются до уровня новых колес. При этом возможно увеличение ресурса колесных пар в 1,8 раза. Когда профиль восстанавливается, у колесных пар, не имеющих ползунов и других термомеханических повреждений, используемый ресурс возрастает примерно на 20 %.

При восстановлении профиля колесных пар с ползунами за счет предварительного индукционного отжига потери металла обода при обточке сводятся к минимуму, улучшаются структура и физико-механические свойства металла обода.

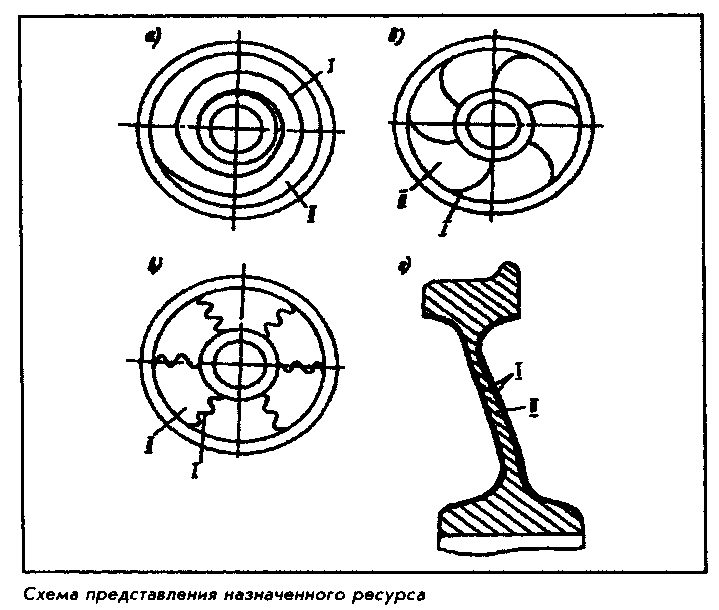

Продление срока службы колёс с тонким ободом возможно за счёт повышения их прочности при ремонте. Для этого использовался эффект “ребра жёсткости”, создаваемый путём локального поверхностного упрочнения диска. В качестве одного из возможных способов упрочнения применялась поверхностная локальная термообработка диска. При этом на поверхности диска формировались термоупрочненные зоны различной формы (в виде спирали, зигзагообразные или изогнутые “ребра жесткости”). На рисунке показаны слои термообработанного металла I и основного II.

Локальные термоупрочненные зоны наносились равномерно с внутренней и наружной стороны диска колеса напротив друг друга, захватывая зоны перехода диска в обод и диска в ступицу. В результате нагрева создавались участки термообработанного металла шириной 25-50 мм. В глубину действие термообработки распространялось на 1,5-2,0 мм с каждой стороны. Усталостные испытания по методике ВНИИЖТа колес с тонким ободом и локальным упрочнением диска показали возможность использования их с толщиной обода до 19-21 мм.

Проведенные исследования позволяют сделать следующие выводы:

• обточка колесных пар с предварительной термической обработкой ТВЧ (индукционный отжиг) и минимальным съемом металла в 1,5 раза увеличивает ресурс для 25% колес с ползунами и наварами;

• предварительная (перед обточкой) термическая обработка колесных пар ТВЧ с последующим однократным индукционным термоупрочнением для восстановления физико-механических свойств металла до уровня новых колес увеличивает их ресурс в 1,8 раза. При использовании на заключительной операции обточки колес индукционного термоциклирования ресурс колес увеличивается более чем в 2 раза по сравнению с существующим вариантом восстановления при наличии ползунов, наваров и т.п.;

• при обточке колес восстанавливаемых только по прокату и последующим применением индукционного термоциклирования повышается износостойкость металла обода, включая гребень, снижается нерациональный съем металла и увеличивается ресурс колеса;

• локальное упрочнение поверхности диска тонкомерных колес при ремонте дает возможность использовать колеса с толщиной обода до 19-21 мм, повышая срок их службы.

Применение рассмотренных вариантов восстановления не только геометрических, но и физико-механических характеристик профиля поверхности обода, повышения усталостной прочности тонкомерных колес при ремонте позволит увеличить ресурс эксплуатирующихся колесных пар минимум на 50% и на столько же сократить потребность в новых колесных парах.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.