Колёсный цех.

В колёсном цеху производятся формирование новых и ремонт изношенных колёсных пар для вагонов, ремонтируемых на данном заводе, а также для отправки в депо и на другие заводы. Ремонт и формирование колёсных пар производят согласно Инструкции по осмотру, освидетельствованию, ремонту и формированию вагонных колёсных пар. В колёсном цехе завода осуществляются ремонт колёсных пар со сменой и без смены элементов, их полное и обыкновенное освидетельствование.

Программа ремонта планируется в единицах ремонта и формирования, раздельно по типам колёсных пар. При этом число ремонтируемых колёсных пар для других предприятий устанавливает МПС.

Технологический процесс ремонта и формирования колёсных пар содержит значительное число операций, выполняемых последовательно и параллельно на специализированных рабочих местах с применением высокопроизводительного оборудования. Поступившие в цех колёсные пары подвергают предварительному осмотру, обмывке, дефектоскопированию и обмеру, после чего устанавливают характер и объём ремонта. При осмотре проверяют неразъёмным магнитным дефектоскопом шейки, разъёмным магнитным дефектоскопом средние части и ультразвуковым дефектоскопом подступичные части оси. Обмер элементов колёсных пар производят в установленной последовательности специальным инструментом, обеспечивающим требуемую точность измерений.

У колёсных пар с подшипниками качения вначале демонтируют буксы с подшипниками. Буксы и подшипники направляют в отделение роликовых подшипников, а колёсные пары – на обмывку, осмотр и ремонт. При ремонте колёсных пар со сменой элементов сначала выполняют расформирование, т е распрессовку элементов, затем их осматривают и обмеряют.

Если требуется заменить колёса, производят грубую, а затем чистовую расточку отверстий ступиц новых колёс с учётом необходимого натяга под запрессовку и подготовляют поверхности подступичных частей оси с последующей проверкой этих частей дефектоскопом. Процесс запрессовки ведётся на гидравлических прессах с записью диаграммы на ленте самопишущего прибора. После запрессовки обтачивают поверхности катания колёс, затем обтачивают и шлифуют шейки оси и проверяют размеры готовой колёсной пары.

При замене оси подбирают новую ось и обрабатывают её по операциям: обрезка концов и центровка торцов; грубая обточка шеек, подступичных частей и средней части; чистовая обточка всех частей с последующей упрочняющей накаткой роликами; фрезерование пазов на торцах и нарезание резьбы на концах; проверка размеров и дефектоскопирование обработанной оси. Одновременно подготовляют отверстия ступиц колёс под запрессовку.

В процессе ремонта без смены элементов при необходимости производят наплавку изношенных поверхностей буртов шеек осей для подшипников скольжения и гребней колёс с последующей механической обработкой.

Основой организации производства в колёсном цехе являются график работы и технологические карты ремонта и обработки колёсных пар и их элементов. Характер технологических процессов осмотра, ремонта, обработки элементов колёсных пар и их формирования в значительной степени способствует организации поточного производства в колёсном цехе.

В колёсном цехе предусмотрены следующие производственные участки: моечный, электросварочный, формирования (прессовый); специализированные участки механической обработки осей, колёс и колёсных пар; обмера, дефектоскопирования и сдачи колёсных пар; окраски и сушки. В некоторых случаях в цехе имеется отделение роликовых подшипников с участками демонтажным, комплектовочным и монтажным.

Колёсному цеху придан так называемый колёсный парк – территория около цеха, оборудованная эстакадой с мостовым или козловым краном и рельсовыми путями для размещения колёсных пар, ожидающих ремонта или отгрузки. В колёсном парке имеются также площадка для хранения заготовок осей и колес.

Производственные участки колёсного цеха оснащены специальным технологическим и транспортным оборудованием для выполнения всех операций по ремонту и формированию колёсных пар. Для очистки и обмывке колёсных пар используется автоматизированная установка, состоящая из механизма очистки и однокамерной моечной машины периодического действия. Наплавочные работы под слоем флюса выполняют с помощью двухдугового полуавтомата типа А482.

На участке формирования установлены гидравлические прессы модели П-447 отдельно для распрессовки и запрессовки элементов, на участках механической обработки – комплект металлорежущих станков.

Для обработки осей и колёс используют операционные станки: осеотрезной типа 1830, осеобдирочный типа 1А64 или полуавтомат модели 1832Г. Чистовая обточка подступичных частей и шеек осей осуществляется на станке типа 1Д63А, накатка – на станке типа КЖ-18. Ступицы цельнокатанных колёс растачивают на универсальных карусельных станках типа КС-12, при этом грубая и чистовая расточки производятся на отдельных станках.

Обточку профиля колёс по кругу катания в большинстве случаев производят на мощных колёсотокарных станках типа КЗТС с гидрокопировальными суппортами или на станках «Рафамет». Для обработки колёс без демонтажа букс с роликовыми подшипниками применяют колёсотокарные станки типа 1А936 или 1836А. Чистовую обработку и накатку роликами шеек осей колёсных пар производят на шеечно-накатных станках завода «Красный пролетарий».

Большой вес и габариты колёсных пар и их элементов, а также разнообразие технологических грузопотоков предопределяют многообразие внутрицехового транспорта. Для перемещения колёсных пар используют мостовые краны грузоподъёмностью 5 т. Непосредственное обслуживание станков и размещённых около них площадок осуществляется при помощи тельферов , поворотных кранов и кран-балок грузоподъёмностью 1-2т.

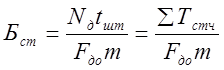

Необходимое количество технологического оборудования, главным образом металлорежущих станков, определяется как частное от деления годовой затраты станко-часов SТстч по каждому виду работ или операций на годовой фонд времени работы станка Fдо . Расчёт ведётся отдельно для каждого вида станков по формуле

|

Численность производственных рабочих определяется делением общей трудоёмкости программы ремонта и формирования колёсных пар на фонд рабочего времени одного работника. Эти расчёты выполняются отдельно по всем участкам колёсного цеха и по профессиям рабочих. Для приближённых расчётов средняя трудоёмкость ремонта одной колёсной пары принимается 3,5 чел-ч, формирования – 5,5 чел-ч.

Колёсный цех (рис.40) размещают в блоке основных вагоноремонтных цехов параллельно или последовательно относительно тележечного цеха с учётом того, что оттуда колёсные пары поступают в ремонт. Ширина колесного цеха определяется шириной пролёта здания вагоноремонтного корпуса (18-24 м ), а длина – компоновкой производственных участков и расстановкой оборудования.

Размещение оборудования в цехе должно обеспечивать прямоточность движения ремонтируемых объектов и отсутствие встречных потоков колёсных пар и их элементов.

Для осмотра и проверки сформированных и окончательно обработанных колёсных пар перед камерой окраски и сушки предусмотрена специальная смотровая площадка (участок сдачи), оборудованная рельсовыми путями, а также стендами с дефектоскопами и контрольно-измерительными приборами. Смотровая площадка должна иметь достаточное естественное и хорошее искусственное освещение. Колёсные пары после осмотра и нанесение клейм направляются для окраски в окрасочно-сушильные камеры.

Общая производственная площадь цеха определяется в зависимости от формы организации производства, принятой компоновки отделений и участков, размещения и габаритных размеров оборудования. Для укрупнённых расчётов на единицу основного оборудования принимают площадь 100 кв.м.

При определении размеров колёсного парка необходимо предусмотреть площадь на одну колёсную пару 4.5 кв.м, а также учесть нормы простоя неисправных колёсных пар в ожидании ремонта и готовых перед отправкой. Рамы, надрессорные и подрессорные балки ремонтируют в тележечном цехе. Детали рычажной передачи и рессорного подвешивания, а также шпинтоны буксовых узлов транспортируют на специализированные участки цеха. Отремонтированные надрессорные и подрессорные балки хранят на стеллажах 7.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.