1. Verbrennungsanlagen, die Klärschlamm dem Brennstoff beimischen, unterliegen damit in Österreich den strengen luftreinhaltetechnischen Anforderungen der Abfallverbrennungs-Sammelverordnung und müssen damit eine entsprechend geeignete Verbrennungsführung und Rauchgasreinigung gewährleisten können.

2. Wird der Klärschlamm lediglich mechanisch entwässert dem Brennstoff beigemischt, so ist der energetische Ertrag der Verbrennung der brennbaren Bestandteile meist dem Aufwand zur Verdampfung des im Klärschlamm enthaltenen Wassers gleichzusetzen. Da vor allem Rostkesselanlagen verglichen mit Wirbelschichtkesselanlagen ein viel engeres Heizwertband für den zugeführten Brennstoff haben, ist der Anteil des mechanisch entwässerten Klärschlamms auf 5 % bis 10 % der gesamten Brennstoffmenge begrenzt. Die Trocknung des Klärschlamms kann weiters zur Speicherung einer vorhandenen Abwärmequelle, die kontinuierlich anfällt, aber nicht ebenso kontinuierlich genutzt werden kann, benutzt werden.

Sind entsprechend große Lagerkapazitäten zur trockenen Lagerung des getrockneten Klärschlamms vorhanden, kann die überschüssige Abwärme in Form eines Brennstoffs mit einem erhöhten Heizwert saisonal gespeichert werden.

Als wichtigste Trocknungstechnologien, die Abwärmequellen anderer Prozesse ausnutzen können, wurden Trommeltrockner, Bandtrockner und Wirbelschichttrockner entwickelt. Darüber hinaus wurden noch die Scheibentrocknung und die Dünnschichttrocknung entwickelt.

Die Trocknungstrommel dreht sich während des Trocknungsprozesses langsam um die eigene Achse, wobei der zugeführte Klärschlamm kontinuierlich umgelagert wird. Die eingesetzten entwässerten Klärschlämme durchlaufen die Trommel im Gleichstrom mit den Rauchgasen. Es muss eine Reinigung der abgekühlten Rauchgase und Brüden nachgeschaltet werden (IKrW 2005).

Trommeltrocknungsanlagen benötigen üblicherweise hohe Eintrittstemperaturen des Trocknungsmediums, weshalb diese Technologie nicht für alle Abwärmequellen eingesetzt werden kann, oder im Gegenteil sogar direkt befeuert werden muss, wie dies in obiger Abbildung auch dargestellt ist. Diese Anlagen werden bis zu einer Größe von 20 t/h bis 25 t/h Wasserverdampfungsleistung eingesetzt und sind seit mehreren Jahrzehnten kommerziell erhältlich.

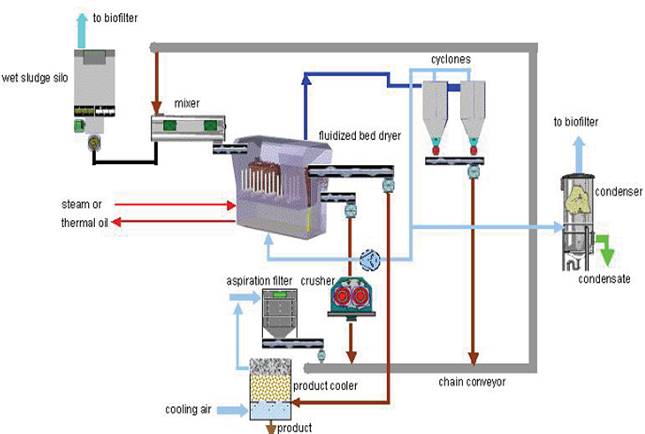

Beim Verfahren der Wirbelschichttrocknung wird Heißgas, Umluft oder Brüden von unten in den Trockner eingeblasen. Der zu trocknende Klärschlamm wird in der Schwebe gehalten und in dem entstehenden Wirbelbett getrocknet. Die Trocknungswärme kann, wie in obiger Abbildung gezeigt, durch Wärmetauscher im Fließbett auf das Trocknungsgut übertragen werden. Bei diesem Verfahrenskonzept wird das Wirbelbett durch im Kreislauf geführtes Inertgas erzeugt (IKrW 2005).

Ebenso wie bei der Trommeltrocknung können bei diesem Verfahren hohe Wasserverdampfungsraten erzielt werden. Deshalb sind diese Anlagen ebenfalls in einer Größenordnung von 20 t/h Wasserverdampfungsleistung erhältlich.

Bandtrocknungsanlagen haben im Vergleich zur Trommeltrocknung und zur Wirbelschichttrocknung den Vorteil, dass auch Abwärmequellen mit einem niedrigen Temperaturniveau (zum Beispiel die Motorkühlwärme von Klärgasmotoren) genutzt werden kann. Aus diesem Grund gewinnt die Bandtrocknung unter den konventionellen Trocknungstechnologien zur Klärschlammtrocknung zunehmend an Bedeutung.

Das folgende Bild zeigt das Verfahrensschema einer Bandtrocknungsanlage der Andritz AG:

Abbildung 1 Wirbelschicht-Trocknungsanlage

Die dort installierte Bandtrocknungsanlage hat eine Wasserverdampfungsleistung von 1,2 t/h und wird mit der Abwärme der Klärgasmotoren der benachbarten Deponie Frohnleiten betrieben, die eine Trocknungswärmemenge von etwa 1 MWth über Abgas/Luft und Kühlwasser/Luftwärmetauscher an die Trocknungsanlage liefern.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.