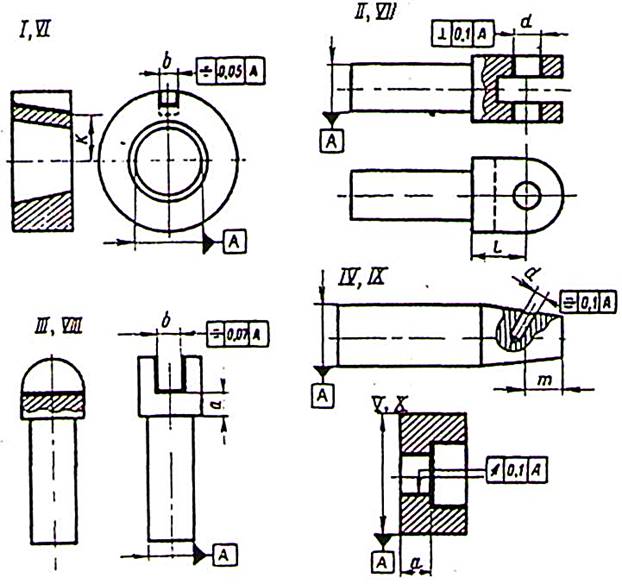

Рисунок А2 - Креслення деталей

3 Приклад виконання практичної роботи

3.1 Завдання 1.

На консольно-фрезерному верстаті проводиться обробка корпусної деталі (рисунок 3).

Необхідно: вибрати технологічну базу; розробити схему установки заготовки; підібрати установочні елементи; перевірити дотримання правила шести точок; визначити кутову похибку установки.

Рішення.

![]() 1 Використовуючи ескіз деталі, встановлюємо, що як технологічну базу раціонально вибрати

наступні поверхні: площина А основи, яка є конструкторською базою

деталі, і два отвори

(з чотирьох наявних), розташованих діагонально,для правильної кутової орієнтації процесі обробки.

1 Використовуючи ескіз деталі, встановлюємо, що як технологічну базу раціонально вибрати

наступні поверхні: площина А основи, яка є конструкторською базою

деталі, і два отвори

(з чотирьох наявних), розташованих діагонально,для правильної кутової орієнтації процесі обробки.

Рисунок 3 - Креслення корпусної деталі

2 Схема базування заготовки: площина А встановлюється на три установчі опорні точки, поверхня одного з отворів створює базування по двом точкам, а другий отвір - по одній.

3 Як установочні елементи приймаємо три опори під площину що розташовані як можна далі друг від друга, пальці циліндричний і зрізаний

4 Правило шести точок виконано.

3.2 Завдання №2

1 Рішення.

Найбільший кутовий перекіс заготовки, яка базується по двом отворам, визначається розрахунком по формулі (1) і в нашому випадку рівний

![]() (1)

(1)

Якщо врахувати,

що Dотв max = 20,033

мм, а палець

установчий d=

20d9 (20![]() ) має мінімальний діаметр dвал max =19.883 мм, то

) має мінімальний діаметр dвал max =19.883 мм, то

Smax = Dотв max- dвал max = 20,033 - 19,883 = 0,15 мм.

Відстань між базовими отворами

![]() ,

,

звідки ![]() = 0,0005 мм

= 0,0005 мм

Похибка базування εб = 0,0005 мм

Висновки та пропозиції

Література

Контрольні питання

12

Практичне заняття №2

1 Тема: Затискні елементи пристосування

2 Мета роботи:

2.1 Закріплення знань по темам: «Затискні механізми пристосувань», «Настановно-затискні пристрої пристосувань».

2.2 По заданому кресленню деталі для виконання вказаної технологічної операції викреслити розрахункову схему дії сил на заготовку. Розрахувати зусилля затиску заготовок. По заданому типу виробництва вибрати тип затискного механізму і визначити його основні розміри.

3 Довідниковий матеріал:

- довідникова література, наочність.

4 Теоретичні відомості:

4.1 Затискні елементи пристосувань.

Затискні пристрої верстатного пристосування служать для надійного закріплення заготовок в пристосуванні в положенні, що задається установочними елементами. У сучасних верстатних пристосуваннях використовуються затискачі найрізноманітніших конструкцій з ручним і механізованим приводом. Вибір типу затискачів потрібно проводити з техніко-економічної і соціальної точки зору, щоб прийнятий варіант виявився оптимальним для даних виробничих умов.

Основне призначення затискуючих пристроїв пристосування складається в забезпеченні надійного контакту заготовки з установчими елементами і запобігання її зсунення і вібрації в процесі обробки.

4.2 Всі затискуючи пристосування можна розподілити на дві групи:

- прості: клинові, гвинтові, ексцентрикові, важільні

- комбіновані: гвинто – ексцентро - важільний затискач

Бувають одномісні – затискують одну заготовку, або багатомісні затискують декілька заготовок водночас.

В залежності від джерела сили бувають: ручні, механічні та автоматичні.

Ручні – закріплення в ручну тобто за рахунок мускульної сили робочого.

Механічні – пневмоприводи, гідравлічні, вакуумні, магнітні.

Автоматичні – устрої верстата які переміщуються від вузлів станка, шпинделя, супорта, або патронів з кулачками, на які діють центробіжні сили

13

обертаючих вантажів патрона. При цьому затиск і відкріплення деталі проходить без участі робочого.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.