Заняття № 22 (всього 6 годин) ( 2 години)

ТЕМА 7 Направляючі та налагоджувальні елементи пристосувань

План заняття: 1 Призначення направляючих елементів пристосувань.

2 Кондукторні втулки різного типу.

3 ГОСТи на кондукторні втулки

4 Матеріал втулок і їх обробка.

Література (1,с.52-72; 2,с.155-167; 4,с.191-202)

Самостійна робота №11

Тема : Розрахунок зусиль затискувача при використанні посилювачів різного типу.

ЗМІСТ : 1 Переваги і недоліки механізмів посилювачів.

2 Стандартні і спеціальні приводи пристосувань.

Література

(1,с.52-72; 2,с.155-167; 4,с.191-202,260-271,-1979р., або с.248-273,-1971р.)

ДЕТАЛІ ПРИСТОСУВАНЬ ДЛЯ НАПРЯМУ

І КОНТРОЛЮ ПОЛОЖЕННЯ РОБОЧОГО

ІНСТРУМЕНТУ ПРИ НАСТРОЮВАННІ ВЕРСТАТА

НА ЗАДАНИЙ РОЗМІР ОБРОБКИ

1 КОНДУКТОРНІ ВТУЛКИ ДЛЯ СВЕРДЛИЛЬНИХ І РОЗТОЧУВАЛЬНИХ ПРИСТОСУВАНЬ

При виконанні окремих операцій механічної обробки (свердлення, зенкування, розточування) жорсткість ріжучого інструменту буває недостатньою. Для усунення пружних віджимань інструменту щодо заготівки застосовують направляючі деталі. Вони повинні бути достатньо точними, зносостійкими і за певних умов змінними. До вказаних деталей відносяться кондукторні втулки для свердлувальних і розточувальних пристосувань.

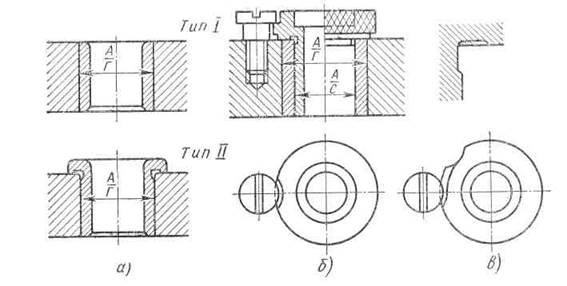

Конструкція і розміри кондукторних втулок для свердлення стандартизовані. Постійні втулки застосовують в кондукторах для дрібносерійного виробництва при обробці отвору одним інструментом (рисунок 1, а); змінні втулки - в пристосуваннях для масового і великосерійного виробництв; швидкозмінні втулки із замком застосовують при обробці отвору декількома послідовно змінюваними інструментами. Змінні і швидкозмінні втулки (рисунок 1, б і в) вставляють в постійні, запресовуваємі в корпус пристосування. Застосування кондукторних втулок усуває розмітку, зменшує відведення осі і розбиття оброблюваних отворів. Точність діаметру отворів підвищується в середньому на 50% в порівнянні з обробкою без кондукторних втулок.

Для виготовлення втулок при свердленні отвору діаметром до 25 мм використовують сталь марок У10А, У12А або 9ХС (гартування до твердості HRCэ57—63); при свердленні отвору діаметром понад 25 мм — сталь марок 20 або 20Х з цементацією на глибину 0,8—1,2 мм і гартуванням до тієї ж твердості. Орієнтовний термін служби кондукторних втулок 10000—15000 свердлінь при l ≤d.

Середня інтенсивність зносу кондукторних втулок при свердленні отворів діаметром 10—20 мм на 10 м шляху складає: при обробці сірого чавуну середньої твердості 3—5 мк;стали 40 4—6 мк, алюмінієвих сплавів 1—2 мк. За цими даними можна точніше визначити кількість свердлень через кондукторну втулку, задаючись допустимою величиною її зносу.

Допуски на діаметр отвору для проходу свердел і зенкерів встановлюють по посадці F7а для розгорток — по посадці G7системи валу. При точності розташування осі отвору 0,05 мм

Типи кондукторних втулок: а — постійні; б — змінні; в— швидкозмінні

і вище допуск на діаметр отвору для проходу свердел призначають по посадці H7. Прицьому необхідно попереджати надмірне нагрівання інструменту в роботі щоб уникнути його заїдання у втулці. Для підвищення точності напряму інструменту використовують високі втулки, довжина яких рівна кроку гвинтових канавок свердла. На рисунку 2 приведені схеми розташування полів допусків на виготовлення і знос отвору втулок під свердління,, попереднє і остаточне зенкування, попереднє і чистове розгортання.

Для визначення граничних розмірів отвору втулок допуски на діаметр інструменту беруть у відповідних стандартах. Допуски на знос кондукторних втулок не розроблені. На практиці вважають межею зносу нижнє відхилення допуску на діаметр отвору. При свердлінні отворів під болти і заклепки величина зносу може бути розширена без впливу на точність сполучення збираних деталей. На деяких заводах допуски на знос для цих випадків встановлені 0,2—0,3 мм.

В таблиці 1 приведені допуски на виготовлення і знос кондукторних втулок при свердленні отворів 4-го класу точності. При свердлінні отворів 5—7-го класів точності приведені таблиці 1 допуски на знос можуть бути розширені на 50—200%, що збільшує термін служби втулок. Постійні втулки в корпус пристосування запресовують по посадці n6 (або p6), а установку змінних або швидкозмінних втулок в постійні втулки виробляють по посадці h6. Якщо швидкозмінні втулки схильні до інтенсивного нагрівання, здійснюють посадку g6. Ексцентриситетзовнішньої поверхні втулки по відношенню до отвору не повинен перевищувати 5 мкм. Для зменшення зносу втулки між її нижнім торцем і поверхнею заготівки залишають зазор е. Тоді стружка не проходить через втулку, а скидається убік. При свердленні чавуну е = (0,3…0,5) d; при свердленні сталі і інших в'язких матеріалів зазор збільшують до d. У разі що зенкерування е ≤ (0,3…0,5)d.

|

|

|

|

Рисунок 2 Схеми розташування полів допусків на діаметр отвору кондукторних втулок:

а — свердління; б — попереднє зенкерування; в —

чистове зенкерування; г — попереднє розгортання; д — чистове розгортання;

![]() — допуск на виріб;

— допуск на виріб; ![]() інс— допуск на розмір

інструменту;

інс— допуск на розмір

інструменту; ![]() — допуск на розмір кондукторної втулки;

— допуск на розмір кондукторної втулки; ![]() — допуск на знос

кондукторної втулки

— допуск на знос

кондукторної втулки

Таблиця 2 Допуски на виготовлення і знос кондукторних втулок в мкм

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.