СЛЕСАРНАЯ ПРАКТИКА

1

Планировка ![]()

![]() топливного

отделения

топливного

отделения

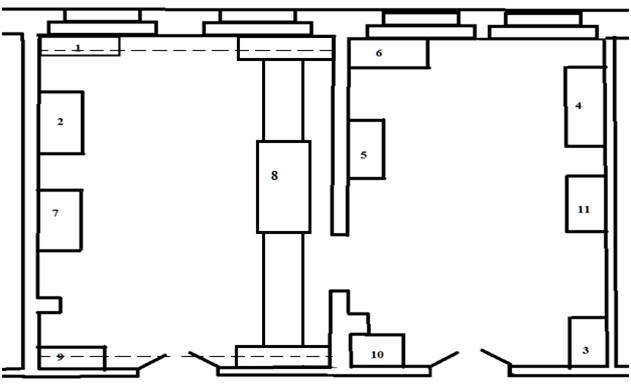

Планировка топливного отделения представлена на рисунке 1

Планировка топливного отделения представлена на рисунке 1

Рисунок 1- планировка топливного отделения

1 Ящики для хранения личных вещей рабочих;

2 Приспособление типа ПР614 для настройки золотниковой части регулятора;

3 Прибор для регулировки уравновешенности груза регулятора;

4 Прибор для регулировки затяжки компенсирующей пружины;

5 Верстак;

6 Стол;

7 Ящик для хранения документов;

8 Монорельс;

9 Умывальник;

10 Инструментальная полка;

11 Ванна для обмывки деталей.

2 Перечень оборудования и технологической оснастки, применяемой в топливном отделении

1 Приспособление типа ПР614 для настройки золотниковой части регулятора;

2 Верстак;

3 Прибор для регулировки уравновешенности груза регулятора;

4 Прибор для регулировки затяжки компенсирующей пружины;

5 Стеллаж;

6 Кран-балка;

7 Шкаф для инструментов.

3 Технология ремонта топливного насоса высокого давления 3.1 Основные неисправности

1 Нарушение регулировки узлов регулятора скорости;

2 Нарушение регулировки узлов регулятора обратной связи;

3 Понижение давления масла;

4 Контроль и настройки золотниковых частей;

5 Состояние подшипниковых узлов и сальников;

6 Неисправность рычагов с грузом;

7 Неисправность тарелки;

8 Неисправность траверса;

9 Износ шарикоподшипников;

10 Излом компенсирующей пружины;

11 Неисправность в нижнем и верхнем валике при сборе буксы с траверсой и грузом, также и втулки;

12 Повреждение сетки заливочной горловины.

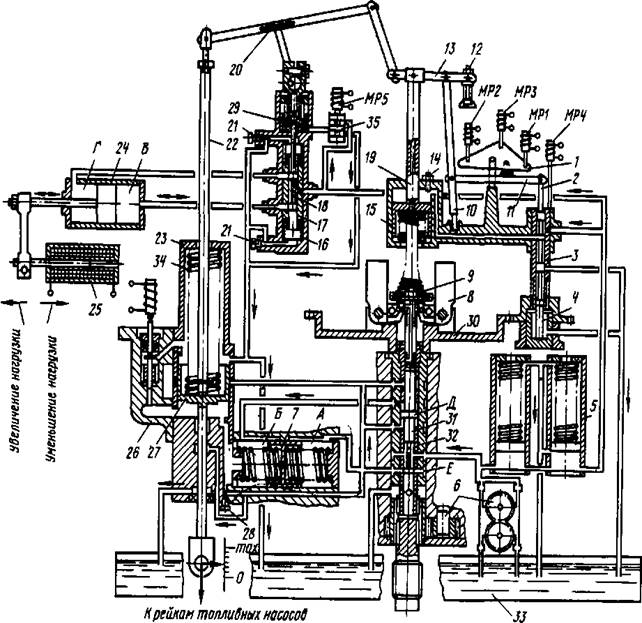

Объединенный регулятор частоты вращения дизеля представлен на рисунке 2

1-треугольная пластина; 2,18,31 – золотники; 3,17,32 – золотниковые втулки; 4,16,34 – пружины; 5 – аккумуляторы масла; 6 – масляный насос; 7 – буферный поршень; 8 – грузы; 9 – всережимная пружина;10 – тяга; 11,13 – рычаги;12 – гайка; 14 – упор минимальной частоты вращения; 15 – серводвигатель управления; 19,27 – поршни серводвигателя; 20 – коромысло; 21 – игольчатые клапаны; 22 – верхний шток; 23 – серводвигатель редуктора; 24 – серводвигатель индуктивного датчика; 25 – индуктивный датчик; 26 – золотник остановки; 28 – игла; 29 – выключающее устройство; 30 – шестерня; 33 – масляная ванна; 35 – клапан.

Рисунок 2 –объединенный регулятор частоты вращения дизеля

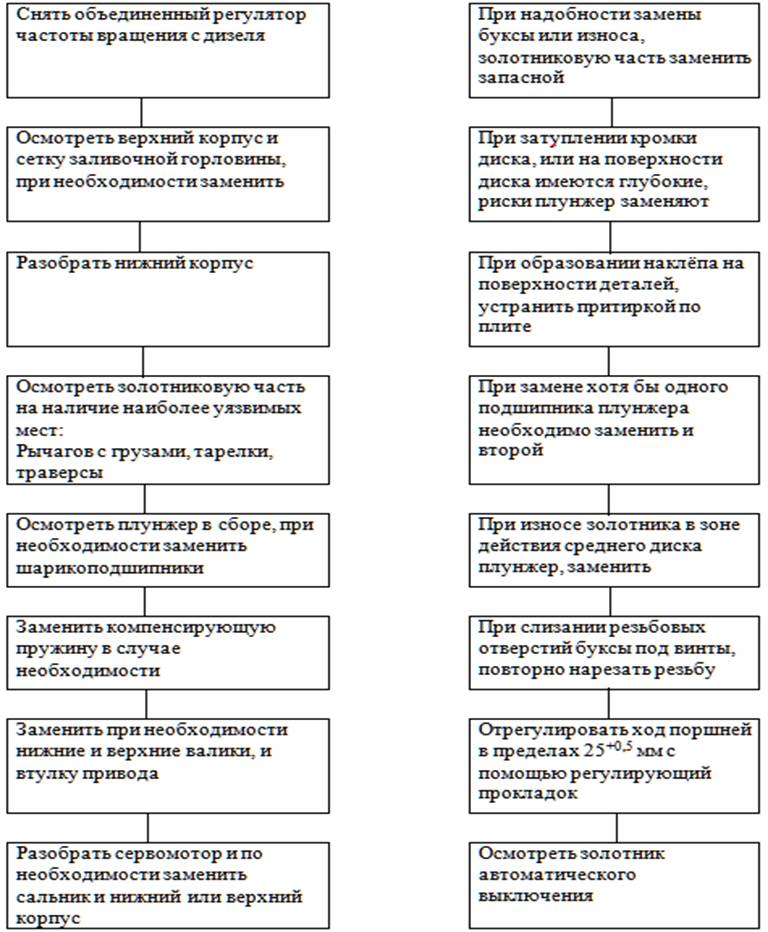

3.2 Изучение технологии ремонта и составление технологической карты ремонта

![]()

![]() Структурная схема

ремонта топливного насоса высокого давления

Структурная схема

ремонта топливного насоса высокого давления

![]()

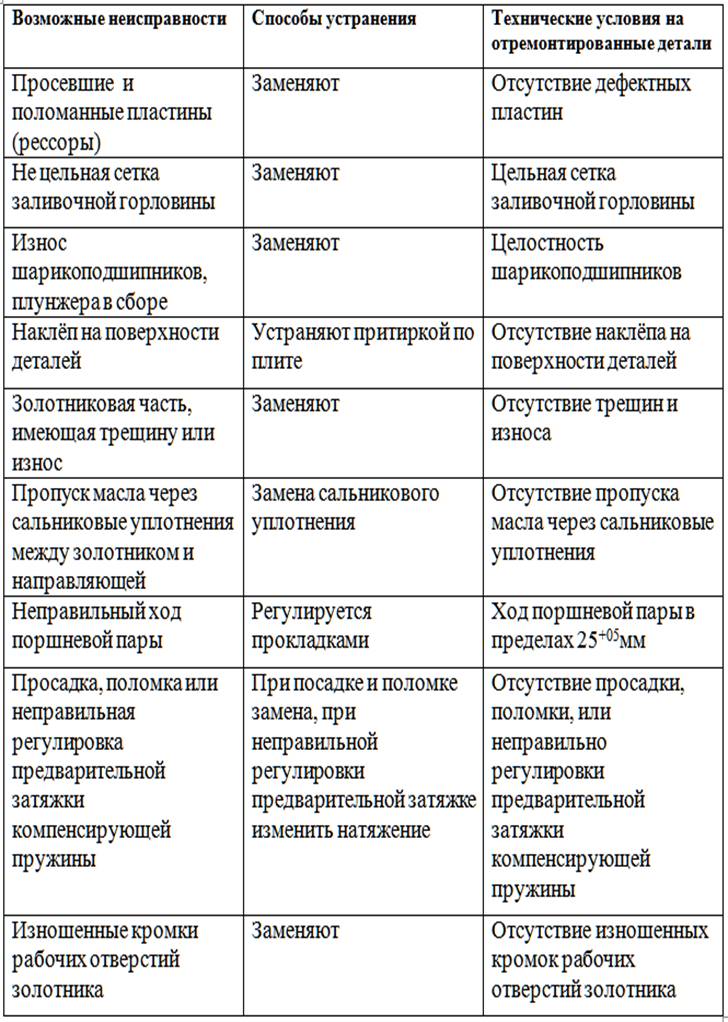

Неисправности ОРЧВ дизеля и способы их устранения указаны в Таблице 1

Таблица

1 – неисправности ОРЧВ дизеля и способы их устранения

Таблица

1 – неисправности ОРЧВ дизеля и способы их устранения

3.3 Методы испытания, техническая диагностика

После подчини объеденного регулятора частоты вращения коленчатого вала дизеля на тепловоз, он подвергается реостатным испытаниям. При испытании объединенного регулятора частоты вращения коленчатого вала дизеля проверяют его срабатывание, которое должно происходить при частоте вращения вала дизеля в интервале 940-980 оборотов в минуту на дизеле Д100 и 840-870 на дизеле Д50.При такой частоте вращение объеденный регулятор частоты вращения коленчатого вала дизеля должен сработать и остановить дизель. Настройка регулятора предельной частоты вращения вала дизеля производится изменением силы пружины предельного регулятора.

3.4 Перечень материалов, используемых при ремонте.

При ремонте объединенного регулятора вращения коленчатого вала дизеля его детали при малом износе или поломке заменяют на новые, используются притирочные плиты для устранения неровностей деталей. Так же используются специальное масло которое добавляется в регулятор частоты вращения.

4. Вопросы техники безопасности отделения (участка)

4.1 Опасные и вредные факторы

Опасные производственные факторы – производственные факторы, воздействие которых на работающего в определенных условиях приводит к травме, острому отравлению или другому внезапному, резкому ухудшению здоровья или смерти.

Вредные производственные факторы- производственные факторы, воздействие которых на работающего в определенных условиях может привести к заболеванию, снижению работоспособности или отрицательному влиянию на здоровье потомства.

К опасным и вредным факторам относятся:

1 Физические – повышенная задымленность, движущиеся машины и механизмы, пониженная или повышенная температура, повышенный уровень шума, повышенный уровень вибрации, повышенные значения напряжения в цепи, недостаток освещенности, рабочее место на высоте.

2 Химические – токсические, консерогенные, мутогенные, раздражающие.

Биологические – бактерии, вирусы, грибы и продукты их жизнедеятельности.

3 Психофизиологические – физические перегрузки, умственное перенапряжение, монотонность труда.

4.2 Безопасные приёмы труда

Перед началом работы:

Перед началом работы руководитель смены (мастер, бригадир) должен ознакомить рабочих смены с планом работы на предстоящий рабочий день и совместно с ними проверить состояние рабочих мест, инструмента, приспособлений, механизмов, грузоподъемных устройств, транспортных средств, сигнализации блокирующих и защитных устройств и ограждений, вентиляции, защитных приспособлений, заземление, общего и местного освещения, пожарного инвентаря, переносных лестниц.

Слесарь должен:

− подготовить рабочее место к предстоящей работе, устраняя при этом выявленные недостатки и неисправности;

− получить из кладовой предусмотренные технологическими картами инструменты, материалы и запасные части.

Полученный инструмент, приспособления и механизмы должны быть исправными.

Во время работы:

Слесарь обязан при работе пользоваться исправными инструментами и измерительными приборами и носить их в специальных ящиках.

Молоток должен быть надежно насажан на исправную деревянную рукоятку

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.