Полученные данные о программе ремонта и технического обслуживания локомотивов представим в виде таблицы 2.1.

Таблица 2.1 – Программа ремонта локомотивов депо

|

Вид ремонта (обслуживания) |

Программа ремонта, локомотивов |

Программа ремонта, секций локомотивов |

|

КР-2 |

7 |

14 |

|

КР-1 |

7 |

14 |

|

ТР-3 |

28 |

56 |

|

ТР-2 |

42 |

84 |

|

ТР-1 |

250 |

500 |

|

ТО-3 |

1000 |

2000 |

3 Расчет основных параметров производственного процесса

Основными параметрами производственного цикла являются такт выпуска и ритм выпуска.

Такт выпуска – интервал времени, через который периодически производится выпуск изделий или заготовок определенного наименования, типоразмера и исполнения. Такт выпуска является общим параметром, связывающим в единое целое все звенья производства тепловозоремонтного предприятия.

Такт выпуска характеризует интервал времени между последовательными выпусками основных объектов ведущего цеха предприятия, ч

![]() (3.1)

(3.1)

|

где |

|

годовой объем выпуска из текущего ремонта ТР-3 секций тепловозов. |

Ритм выпуска – количество изделий или заготовок определенных наименований, типоразмеров и исполнений, выпускаемых в единицу времени.

Ритм выпуска величина обратная такту выпуска, секций/ч

![]() (3.2)

(3.2)

Значение такта выпуска определяем по формуле (3.1):

![]() часа.

часа.

Для удобства расчета такт выпуска принимаем 36 часов.

В соответствии с вновь принятым значением такта выпуска из формулы 3.1 определяем уточненное значение программы текущего ремонта ТР-3:

![]() секций тепловозов.

секций тепловозов.

Значение ритма выпуска определяем по формуле (3.2):

![]() секций тепловозов/ч.

секций тепловозов/ч.

4 Расчет численности работников топливного отделения

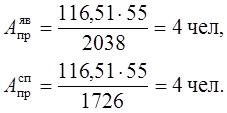

Число производственных рабочих явочного и списочного контингентов определяются делением трудоемкости годового выпуска локомотивов из соответствующего ремонта на фонд рабочего времени, чел

(4.1)

(4.1)

|

где |

|

трудоемкость ремонта оборудования топливного отделения, чел×ч/секцию, принимаем 106,45 чел×ч/секцию [2]. |

Число производственных рабочих явочного и списочного контингентов топливного отделения определяем по формулам (4.1):

Таким образом, численный состав топливного отделения состоит из 4-х человек и мастера топливного отделения.

5 Разработка графика ремонта основной продукции топливного отделения и графика загрузки рабочих

Ремонт топливной аппаратуры сводится к разборке, обмывке, замене изношенных деталей, пригонке прецизионных пар и испытанию их на стендах, сборке агрегатов, испытанию и регулировке. Монтаж и регулировка топливных насосов, форсунок, рычажной системы управления дизелей, топливоподкачивающих насосов, трубопроводов топливной системы и клапанов на тепловозе также производится слесарями топливного отделения.

В правилах ремонта строго регламентирован объем работ по ремонту всех узлов и агрегатов, а в сборнике типовых технически обоснованных норм времени на слесарные работы нормы времени на выполнение той или иной операции. Руководствуясь правилами текущих ремонтов и технических обслуживаний тепловозов типа ТЭ10 и сборником типовых технически обоснованных норм времени на слесарные работы при текущих ремонтах и технических обслуживаниях тепловозов типа ТЭ10, составляем список работ проводимых при ремонте топливной аппаратуры тепловоза 2ТЭ10У их трудоемкости в объеме текущего ремонта ТР-3, которые представим в виде таблицы 5.1.

Таблица 5.1 – Список работ при ремонте топливной аппаратуры тепловоза 2ТЭ10У их трудоемкости в объеме текущего ремонта ТР-3

|

Наименование работ |

Трудоемкость, чел×ч/секц. |

Количество человек на операцию |

Норма времени на операцию, ч/секц. |

|

1 Демонтировать толкатель ТНВД |

2,93 |

1 |

2,93 |

|

2 Демонтировать ТНВД |

2,30 |

1 |

2,30 |

|

3 Демонтировать топливоподкачивающий насос |

0,33 |

1 |

0,33 |

|

4 Демонтировать форсунку |

1,13 |

1 |

1,13 |

|

5 Разобрать форсунку |

0,73 |

1 |

0,73 |

|

6 Разобрать ТНВД |

1,73 |

1 |

1,73 |

|

7 Восстановить форсунку |

7,60 |

1 |

7,60 |

Продолжение таблицы 5.1

|

Наименование работ |

Трудоемкость, чел×ч/секц. |

Количество человек на операцию |

Норма времени на операцию, ч/секц. |

|

8 Осмотреть толкатель ТНВД |

3,13 |

1 |

3,13 |

|

9 Промыть детали ТНВД |

2,00 |

1 |

2,00 |

|

10 Восстановить ТНВД |

8,83 |

2 |

4,42 |

|

11 Собрать форсунку |

1,40 |

1 |

1,40 |

|

12 Собрать ТНВД |

5,13 |

2 |

2,57 |

|

13 Зачистить и проверить распылитель форсунки |

2,00 |

1 |

2,00 |

|

14 Обкатать и отрегулировать производительность ТНВД |

7,67 |

2 |

3,84 |

|

15 Опрессовать и отрегулировать форсунку |

10,67 |

1 |

10,67 |

|

16 Зашплинтовать и опломбировать ТНВД |

18,53 |

2 |

9,27 |

|

17 Разобрать толкатель ТНВД |

0,43 |

1 |

0,43 |

|

18 Очистить детали толкателя ТНВД |

1,40 |

1 |

1,40 |

|

19 Восстановить толкатель ТНВД |

3,33 |

1 |

3,33 |

|

20 Восстановить трубку высокого давления |

10,36 |

2 |

5,18 |

|

21 Собрать толкатель ТНВД |

0,53 |

1 |

0,53 |

|

22 Установить форсунку на дизель |

1,25 |

1 |

1,25 |

|

23 Восстановить сливную трубку |

1,70 |

1 |

1,70 |

|

24 Установить ТНВД на дизель |

3,76 |

2 |

1,88 |

|

25 Установить толкатель ТНВД на дизель |

4,16 |

2 |

2,08 |

|

26 Разобрать топливоподкачивающий насос |

0,38 |

1 |

0,38 |

Продолжение таблицы 5.1

|

Наименование работ |

Трудоемкость, чел×ч/секц. |

Количество человек на операцию |

Норма времени на операцию, ч/секц. |

|

27 Восстановить топливоподкачивающий насос |

0,61 |

1 |

0,61 |

|

28 Собрать топливоподкачивающий насос |

0,22 |

1 |

0,22 |

|

29 Обкатать топливоподкачивающий насос |

0,82 |

1 |

0,82 |

|

30 Установить топливоподкачивающий насос |

0,36 |

1 |

0,36 |

|

31 Снять ОРЧВ с дизеля |

0,34 |

1 |

0,34 |

|

32 Отремонтировать ОРЧВ |

4,46 |

1 |

4,46 |

|

33 Снять привод ОРЧВ с дизеля |

0,36 |

1 |

0,36 |

|

34 Отремонтировать привод ОРЧВ |

3,70 |

1 |

3,70 |

|

35 Установить на дизель привод ОРЧВ |

0,49 |

1 |

0,49 |

|

36 Установить на дизель ОРЧВ |

0,71 |

1 |

0,71 |

На основании данных приведенных в таблице 5.1 строим линейный график ремонта топливной аппаратуры и график загрузки рабочих (см. приложение А).

Анализируя линейный график ремонта топливной аппаратуры можно сделать вывод, что для нормальной работы отделения нет необходимости держать оборотный задел сборочных единиц топливной аппаратуры. Это обусловлено тем фактором, что время необходимое для работ по ремонту топливной аппаратуры на одну секцию в полном объеме, при определенной численности рабочих отделения, составляет 35,5 часа, что меньше времени такта выпуска равного 36 часов.

6 Подбор оборудования для топливного отделения

Ремонт топливных насосов проводится в отделении по ремонту топливной аппаратуры. Слесари отделения снимают топливную аппаратуру с тепловоза, ремонтируют топливные насосы и их толкатели, рычажную систему управления дизелей, форсунки, регуляторы, пусковые сервомоторы, топливоподкачивающие насосы, трубопроводы топливной системы и клапаны.

Для разборки, сборки и промывки деталей топливной аппаратуры имеются специальные верстаки и стеллажи, оборудованные приспособлениями для сборки, разборки и специальными моечными машинами. Моющей жидкостью служат осветительный керосин или специальные водяные эмульсии. Применяются также установки для ультразвуковой очистки. При ремонте используют универсальный станок для притирки деталей топливной аппаратуры, настольный вертикально-сверлильный станок, настольный токарно-винторезный станок.

Для испытания топливной аппаратуры в отделении имеются: стенд для испытания плунжерных пар топливных насосов и секций на плотность; стенд для обкатки и проверки производительности топливных насосов; приспособление для проверки нерабочего хода плунжера топливного насоса; стенд для испытания форсунок на распыл; стенд с приспособлением для проверки сечения отверстий распылителей форсунок; стенд для опрессовки форсуночных трубок; стенд для проверки плотности нагнетательного клапана топливного насоса; стенд для испытания топливоподкачивающих насосов и предохранительных клапанов; стенд для регулировки регулятора числа оборотов (РЧО); приспособления для проверки хода плунжера и золотника РЧО, балансировки грузиков регулятора, регулировки компенсирующей пружины регуляторов [3].

Список оборудования необходимого для проектируемого топливного отделения в соответствии с выполняемым объемом работ, принятой численности рабочих и загрузкой данного оборудования представим в виде таблицы 6.1.

Таблица 6.1 – Оборудование топливного отделения

|

Номер позиции на чертеже |

Наименование оборудования |

Количество единиц оборудования |

Габаритные размеры |

|

1 |

Стеллаж для грязных изделий |

1 |

0,9´2,9 |

|

2 |

Барабан моечный ПР3786 |

1 |

1,5´1,5 |

|

3 |

Ванна моечная |

1 |

0,8´0,5 |

|

4 |

Камера обдувочная |

1 |

0,6´1,2 |

|

5 |

Стеллаж для чистых изделий |

1 |

0,9´2,9 |

|

6 |

Стеллаж для изделий |

3 |

1,5´1,0 |

|

7 |

Верстак для ремонта форсунок |

1 |

0,9´1,5 |

|

8 |

Стол для сборки и разборки ТНВД |

1 |

1,8´0,8 |

|

9 |

Верстак для ремонта ТНВД |

1 |

2,5´0,9 |

|

10 |

Станок для притирки топливной аппаратуры |

1 |

0,9´0,9 |

|

11 |

Станок токарно-винторезный |

1 |

1,2´0,8 |

|

12 |

Станок настольно-сверлильный |

1 |

0,8´0,8 |

|

13 |

Верстак для ремонта ОРЧВ |

1 |

0,9´2,5 |

|

14 |

Стеллаж секционный |

2 |

2,8´1,2 |

|

15 |

Пресс для высадки конусов у трубок высокого давления |

1 |

0,6´0,6 |

|

16 |

Верстак для ремонта топливоподкачивающего насоса |

1 |

2,5´0,9 |

|

17 |

Верстак с чугунной столешницей |

1 |

0,9´1,0 |

|

18 |

Стенд для испытания ТНВД А77 |

2 |

2,0´0,8 |

|

19 |

Стол для изделий |

4 |

0,8´1,8 |

|

20 |

Стенд для обкатки ТНВД |

1 |

2,0´0,9 |

|

21 |

Стенд для испытания ОРЧВ Р9690 |

1 |

1,1´0,9 |

Продолжение таблицы 6.1

|

Номер позиции на чертеже |

Наименование оборудования |

Количество единиц оборудования |

Габаритные размеры |

|

22 |

Стенд для испытания ускорителя запуска ТК441 |

1 |

1,0´0,6 |

|

23 |

Стенд для испытания плунжерных пар А53 |

1 |

1,5´1,0 |

|

24 |

Стенд для проверки нагнетательных клапанов |

1 |

0,6´1,0 |

|

25 |

Стенд для испытания форсунок А106 |

1 |

1,5´1,0 |

7 определение площади и размеров топливного отделения

Площадь и размеры топливного отделения определяются из условий

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.