3.2 Ведомость объёма работ по ремонту деталей рессорного подвешивания

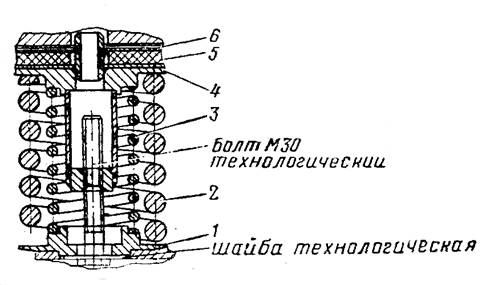

Для снятия пружин рессорного подвешивания, сжимают технологическими болтами с шайбами пружинные комплекты на буксах колесных пар, с помощью приспособления отсоединяют от букс поводки, от крышек букс − тяги фрикционных гасителей и выдвигают его из букс вверх, предварительно ослабив пружину в передней крышке гасителя, поднимают домкратом через корпус буксы пружины с одной стороны буксы и освобождают комплект с другой стороны буксы.

Дефектоскопия

пружинного комплекта:

Дефектоскопия

пружинного комплекта:

1 очистка;

2 осмотр пружин и опор.

Пружины,

имеющие трещины, сколы витков, заменяют новыми. Остальные испытывают под

нагрузкой, на действительный прогиб. Расчетный статический прогиб пружинного

комплекта тепловоза 2ТЭ10У составляет 126 мм. Действительный статический

прогиб находится в приделах 90- 100 мм. При наличии проседания, отклонения оси от перпендикуляра к торцовой

плоскости, восстановить по следующей технологической схеме: нагрев, разводка, закалка, отпуск и механическая

обработка торцов. Нагрев пружины перед разводкой ведут в электрической или

газовой печи. Разводку ведут так, чтобы шаг витков был равномерным, высота

пружины была несколько больше номинальной, а крайние витки были прижатыми. После

разводки пружину фиксируют на оправке и подвергают термообработке. Имеющаяся

выработка поверхностей нижних и верхних опор (опорных плит) для установки

комплекта пружин устраняется наплавкой с последующей механической

обработкой.

Пружины,

имеющие трещины, сколы витков, заменяют новыми. Остальные испытывают под

нагрузкой, на действительный прогиб. Расчетный статический прогиб пружинного

комплекта тепловоза 2ТЭ10У составляет 126 мм. Действительный статический

прогиб находится в приделах 90- 100 мм. При наличии проседания, отклонения оси от перпендикуляра к торцовой

плоскости, восстановить по следующей технологической схеме: нагрев, разводка, закалка, отпуск и механическая

обработка торцов. Нагрев пружины перед разводкой ведут в электрической или

газовой печи. Разводку ведут так, чтобы шаг витков был равномерным, высота

пружины была несколько больше номинальной, а крайние витки были прижатыми. После

разводки пружину фиксируют на оправке и подвергают термообработке. Имеющаяся

выработка поверхностей нижних и верхних опор (опорных плит) для установки

комплекта пружин устраняется наплавкой с последующей механической

обработкой.

Таблица 1 − Параметры пружин

|

Основные данные |

Пружина |

|

|

наружная |

внутренняя |

|

|

Число рабочих витков Полное число витков Диаметр прутка, мм Диаметр пружины, мм Высота в свободном состоянии, мм |

4,5 6 36 248 397 |

7 8,5 23 172 369 |

Дефектоскопия деталей фрикционного гасителя колебаний

1 тяга.

Проверить магнитным

дефектоскопом на отсутствие трещин. При обнаружении трещины независимо от

места ее расположения тягу заменить. Состояние резьбы М24 − при обнаружении

срыва ниток, износа резьбы, восстановить наплавкой с последующей механической

обработкой до чертежного размера. Цилиндрическая поверхность диаметр ![]() при износе более 0,2 мм ось

восстановить наплавкой с последующей механической обработкой до чертежного

размера.

при износе более 0,2 мм ось

восстановить наплавкой с последующей механической обработкой до чертежного

размера.

2 поводок.

Проверить магнитным дефектоскопом и при обнаружении трещин заменить новым. Проверить цилиндрическую поверхность диаметром 54+0,4 мм и при износе более 0,5 мм наплавить с припуском на обработку, обработать на токарном или фрезерном станке до чертежного размера. Проверить боковой износ поверхностей поводка. Допускается износ не более 1 мм на обе стороны. При износе 1 мм восстановить наплавкой с последующей механической обработкой до чертёжного размера.

3 рычаг

Осмотреть рычаг на предмет отсутствия трещин в основном металле и сварных швах.

4 фрикционные накладки

Накладки толщиной менее 7,8 мм заменить.

5 шайба

Осмотреть прилегающие поверхности с обеих сторон. Выработку более 2 мм на сторону устранить наплавить с последующей механической обработкой до чертежного размера. Проверить отверстие диаметром 28+1 мм, при износе отверстия более 2 мм заменить.

Ведомость объема работ по ремонту рессорного подвешивания тепловоза 2ТЭ10У представлена в таблице 1.

Таблица 1 – Ведомость объема работ

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.