Минимальная толщина обода, обеспечивающая изгибную прочность сателлита:

hg³0.5m×![]() =0.5×3×

=0.5×3×![]() =7,8 мм

=7,8 мм

12. Диаметр отверстия под подшипник:

D'=(df)g -2hg = 73,5 - 2 × 7,8 = 57,9 мм

13. Радиальная нагрузка, воспринимаемая наиболее нагруженной опорой сателлита:

Fr=4TaW/(da)nwnm = 4×487,8×1,03/81×3×2 = 4135,3 Н

где: число подшипников в опоре nm=2.

14. Приведённая радиальная нагрузка:

P=VFrKбKT

где: V - коэффициент вращения кольца подшипника относительно вектора нагрузки V=1,2

Kб - коэффициент безопасности

KT - температурный коэффициент KT=1

Параметры V, Kб, Кт приняты в соответствии с рекомендациями по подбору подшипников.

P = 1,2×4135,3×1,3×1 = 6451 Н

15. Расчётное значение динамической грузоподъёмности подшипника:

Срасч=P×[LE/(nзам+1) ]1/m`/Ккач

где: nзам - число замен подшипников за весь срок службы передачи

Ккач - коэффициент качества подшипников, зависящий от его класса точности, Ккач =1

- показатель степени, зависящий от типа подшипника, m'=3,33-роликовый подшипник, m'=3,0-шариковый подшипник,

Срасч=6451×(26,7/(0+1))1/3,33/1=19260 H

16. По найденным значениям p' и Срасч из [1] стр. 389 выбираем подшипник:

радиально-упорный роликовый однорядный конический подшипник типа 7205 ГОСТ333-79 с параметрами: С1=23400 Н>Срасч=19260 H

D=52 мм; d=25мм; n1=5 000 об/мин >|ng1-nh1|; В=15 мм

17. Фиксирование сателлита относительно подшипников осуществляется дистанционным кольцом и стандартным пружинным кольцом IА52 ГОСТ 13941-80, устанавливаемыми между встроенными подшипниками сателлита.

18. Назначаем основные геометрические параметры щёк водила:

- Dh=m(za+zg)+d+(20¼30)=3×(27+27)+25+30=217 мм;

- th=(0.055¼0.065)db=0,065×243=15,8 мм;

- tn=(1.52)th=1,5×15,8=23,7 мм;

- dh=(da)+10=87+10=97 мм.

Найденные значения округляем до ближайших нормальных размеров из ряда Ra40.

Dh=220 мм; th=16мм; tn=24 мм; dh=95 мм.

19. Для осевого фиксирования оси сателлита используются два пружинных кольца IБ25 ГОСТ 13940 - 80

Быстроходная ступень

1. Предложено спроектировать узел сателлита, минимальный по габаритам, удовлетворяющий критериям контактной и изгибной выносливости зубьев и работоспособности подшипника сателлита. Исходные данные представлены в таблице.

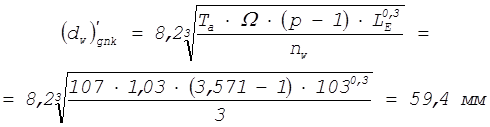

2. Определяем минимальный

диаметр сателлита, обеспечивающий работоспособность встроенного подшипника. При

расчете принимается эквивалентное число оборотов подшипника ![]() млн.об.

млн.об.

![]() млн.об.

млн.об.

Таблица 5

Исходные данные для проектирования

|

Наименование параметров |

Условное обозначение |

Величина |

Размерность |

|

Maксимальный момент на центральном колесе |

Та |

107 |

Н×м |

|

Коэффициент неравномерности нагрузки между сателлитами |

W |

1.03 |

- |

|

Число сателлитов |

nw |

3 |

- |

|

Модуль |

m |

1,75 |

мм |

|

Число зубьев центрального колеса b |

zb |

75 |

- |

|

сателлита g |

zg |

27 |

- |

|

центрального колеса а |

za |

21 |

- |

|

Делительный диаметр центрального колеса а, удовлетворяющий изгибной выносливости |

(d)aF |

34,3 |

мм |

|

Диаметр начальной окружности центрального колеса а, удовлетворяющий контактной выносливости |

(d)aH |

36,1 |

мм |

|

Эквивалентное число циклов перемен напряжений сателлита при расчете контактной выносливости |

NHeg |

103×106 |

ч. ц. |

|

Частота вращения сателлитов относительно водила |

|ng-nh| |

912,3 |

об/м |

|

Рабочая ширина зубчатого колеса |

bw |

18 |

мм |

|

Коэффициент формы зуба колеса, лимитирующего изгибную выносливость |

YF |

3,88 |

- |

Применение конических

роликовых подшипников в сателлитах позволит снизить ![]() до

55 мм.

до

55 мм.

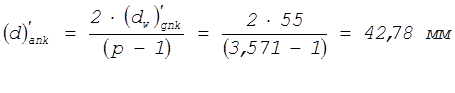

3. Корректируем все зубчатые

колёса тихоходной ступени, т.к. ![]() =m×Zg=47,25 мм.

=m×Zg=47,25 мм.

4. Модуль зацепления принимаем:

m=1,75

5. Диаметр центрального колеса а:

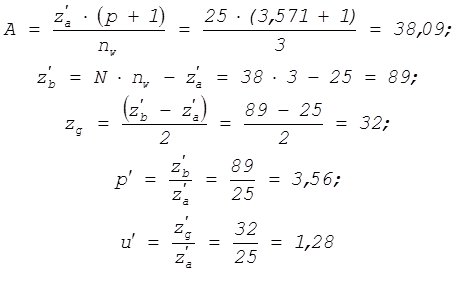

6. Число зубьев центрального колеса а:

![]() ;

;

Принимаем ![]() .

.

7. Числа зубьев ![]() и

и ![]() :

:

![]()

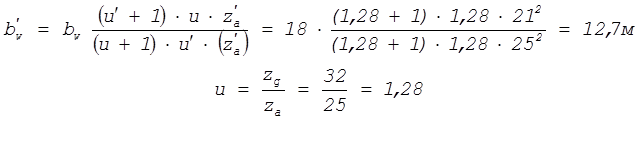

8. Корректируем рабочую ширину колёс:

поскольку ![]() , то:

, то:

т.к. ![]() , то принимаем

, то принимаем ![]() мм;

мм; ![]() мм.

мм.

9. Окончательно:

Za=25;

Zb=89;

Zg=32.

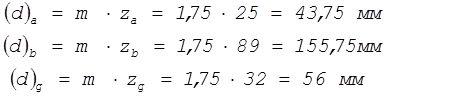

10. Основные диаметры колёс планетарной ступени:

- делительный диаметр (мм)

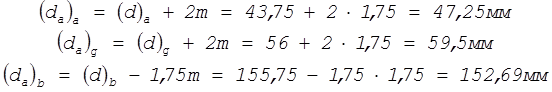

- диаметр окружности выступов (мм)

![]() - диаметр окружности впадин (мм)

- диаметр окружности впадин (мм)

(df)a =(d)a - 2.5m = 43,75 - 2,5 × 1,75 = 39,38 мм

(df)g =(d)g - 2,5m = 56 - 2,5 × 1,75 = 51,63 мм

(df)b=(d)b + 2,5m = 155,75 + 2,5 × 1,75 = 160,13 мм

- межосевое расстояние (мм)

aw=0.5×[(da) +(d)g ] = 0,5 ×[43,75 + 56] = 49,9мм

11. Минимальная толщина обода, обеспечивающая изгибную прочность сателлита:

hg³0.5m×![]() =0.5×1,75×

=0.5×1,75×![]() =4,95 мм

=4,95 мм

12. Диаметр отверстия под подшипник:

D'=(df)g -2hg = 51,63 - 2 ×4,95 = 41,73 мм

13. Радиальная нагрузка, воспринимаемая наиболее нагруженной опорой сателлита:

Fr=4TaW/(da)nwnm = 4×107×1,03/43,75×3×2 = 1679,4 Н

где: число подшипников в опоре nm=2.

14. Приведённая радиальная нагрузка:

P=VFrKбKT

где: V - коэффициент вращения кольца подшипника относительно вектора нагрузки V=1,2

Kб - коэффициент безопасности

KT - температурный коэффициент KT=1

Параметры V, Kб, Кт приняты в соответствии с рекомендациями по подбору подшипников.

P = 1,2×1679,4×1,3×1 = 2620 Н

15. Расчётное значение динамической грузоподъёмности подшипника:

Срасч=P×[LE/(nзам+1) ]1/m`/Ккач

где: nзам - число замен подшипников за весь срок службы передачи

Ккач - коэффициент качества подшипников, зависящий от его класса точности, Ккач =1

- показатель степени, зависящий от типа подшипника, m'=3,33-роликовый подшипник, m'=3,0-шариковый подшипник,

Срасч=2620×(103/(0+1))1/3,33/1=12263 H

16. По найденным значениям p' и Срасч из [1] стр. 389 выбираем подшипник:

радиально-упорный роликовый однорядный конический подшипник типа 7203 ГОСТ333-79 с параметрами: С1=13500 Н>Срасч=12263 H

D=40 мм; d=17 мм; n1=6300 об/мин >|ng1-nh1|; В=12 мм.

17. Фиксирование сателлита относительно подшипников осуществляется дистанционным кольцом и стандартным пружинным кольцом IА40 ГОСТ 13941-80, устанавливаемыми между встроенными подшипниками сателлита.

18. Назначаем основные геометрические параметры щёк водила:

- Dh=m(za+zg)+d+(20¼30)=1,75×(25+32)+17+20=136,75 мм;

- th=(0.055¼0.065)db=0,055×155,75=8,57 мм;

- tn=(1.52)th=2×8,57=17,14 мм;

- dh=(da)+10=43,75+10=53,75 мм.

Найденные значения округляем до ближайших нормальных размеров из ряда

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.