Министерство образования РФ

Саратовский государственный технический университет

Балаковский институт техники, технологии и управления

КУРСОВОЙ ПРОЕКТ

по дисциплине

Технические средства автоматики и управления

Тема: “РАСЧЁТ ПРИВОДА ТЕХНИЧЕСКОЙ СИСТЕМЫ”

Выполнил

ст. гр. УИТ-33

Принял

___________

«____» _____________2005г.

2005

Содержание

Задание

1. Кинематический расчет привода с выбором электродвигателя по ГОСТ 4

2. Выбор муфты по ГОСТ и расчет на прочность 6

3. Расчет клиноременной передачи 8

4. Расчёт зубчатых колес редуктора 10

5. Конструктивные размеры ведущего шкива 15

6. Конструктивные размеры ведомого колеса 15

Список используемой литературы

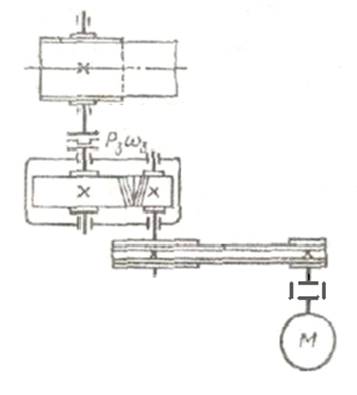

ТЕХНИЧЕСКОЕ ЗАДАНИЕ № 88:

Задание:

- Провести силовой расчет привода с выбором электродвигателя по ГОСТ.

- Подобрать по ГОСТ и проверить на прочность муфту соеденяющую вал электо двигателя с передаточным механизмом.

- Рассчитать быстроходную и тихоходную ступени привода.

Дано:

![]()

![]()

1 КИНЕМАТИЧЕСКИЙ РАСЧЁТ ПРИВОДА С ВЫБОРОМ ЭЛЕКТРОДВИГАТЕЛЯ ПО ГОСТ

2.1 Определим требуемую мощность электродвигателя:

, где

, где

![]() - требуемая

мощность электродвигателя,

- требуемая

мощность электродвигателя, ![]()

![]() - мощность на

4-ом валу привода

- мощность на

4-ом валу привода ![]() ;

;

![]() - КПД всех

передаточных механизмов, входящих в привод.

- КПД всех

передаточных механизмов, входящих в привод.

Найдем общий КПД по формуле:

![]()

где

![]() – КПД клиноременной

передачи

– КПД клиноременной

передачи ![]() ;

;

![]() – КПД

зубчатой цилиндрической закрытой передачи

– КПД

зубчатой цилиндрической закрытой передачи ![]() ;

;

![]() – КПД двух

подшипников качения

– КПД двух

подшипников качения ![]() ,

,

[1, т.5.4];

![]() .

.

Тогда требуемая мощность электродвигателя:

![]()

2.2 По требуемой мощности подбираем по ГОСТ электродвигатель так, чтобы выполнялось условие:

![]()

где

![]() - требуемая

мощность электродвигателя

- требуемая

мощность электродвигателя ![]() ;

;

![]() - мощность

двигателя,

- мощность

двигателя, ![]()

Тогда

![]() – мощность

двигателя;

– мощность

двигателя;

4А160S6 – тип двигателя;

![]() - число

оборотов двигателя,

- число

оборотов двигателя,

![]() – скольжение,

– скольжение,

![]() - диаметр

вала двигателя ???

- диаметр

вала двигателя ???

Принимаем:

![]() – мощность на

ведущем валу привода

– мощность на

ведущем валу привода ![]() .

.

2.3 Передаточные числа привода:

- общее

передаточное число;

- общее

передаточное число;

![]() - угловая

скорость вращения ведущего вала привода,

- угловая

скорость вращения ведущего вала привода, ![]()

![]()

![]() ;

;

Тогда

![]()

Разобьём передаточное отношение по ступеням привода:

![]()

где

![]() -

передаточное отношение клиноременной передачи,

-

передаточное отношение клиноременной передачи,

![]() -

передаточное отношение цилиндрической закрытой передачи

-

передаточное отношение цилиндрической закрытой передачи

2.4 Рассчитаем мощность на каждом валу привода:

Мощность на ведущем валу привода:

![]()

Мощность на промежуточном валу привода:

![]() ,

,

![]()

Мощность на ведомом валу привода:

![]() ,

,

![]()

2.5 Определим угловые скорости и частота вращения каждого вала привода:

Для ведущего вала привода: угловая

скорость: ![]()

число

оборотов: ![]()

Для промежуточного вала привода:

угловая

скорость: ![]() , где

, где

![]() - угловая

скорость на первом валу;

- угловая

скорость на первом валу;

![]() –

передаточное отношение клиноременной передачи.

–

передаточное отношение клиноременной передачи.

![]() ;

;

число

оборотов:  , где

, где

![]() - число

оборотов на первом валу;

- число

оборотов на первом валу;

![]() –

передаточное отношение клиноременной передачи.

–

передаточное отношение клиноременной передачи.

![]()

Для ведомого вала привода:

угловая

скорость:  , где

, где

![]() - угловая

скорость на промежуточном валу

- угловая

скорость на промежуточном валу ![]() ;

;

![]() - передаточное

отношение цилиндрической закрытой передачи

- передаточное

отношение цилиндрической закрытой передачи ![]() .

.

![]() ;

;

число

оборотов:  , где

, где

![]() - число

оборотов на промежуточном валу

- число

оборотов на промежуточном валу ![]() ;

;

![]() -

передаточное отношение цилиндрической закрытой передачи

-

передаточное отношение цилиндрической закрытой передачи![]() .

.

![]()

Рассчитаем крутящий момент на каждом валу привода:

Для

ведущего вала ![]() , где

, где

![]() –мощность на

первом валу

–мощность на

первом валу ![]() ;

;

![]() - угловая

скорость на первом валу

- угловая

скорость на первом валу ![]() .

.

![]()

Для

промежуточного вала ![]() , где

, где

![]() - мощность на

промежуточном валу

- мощность на

промежуточном валу ![]() ;

;

![]() - угловая

скорость на промежуточном валу

- угловая

скорость на промежуточном валу ![]() .

.

![]()

Для

ведомого вала ![]() , где

, где

![]() - мощность на

третьем валу

- мощность на

третьем валу ![]() ;

;

![]() - угловая

скорость на третьем валу

- угловая

скорость на третьем валу ![]() .

.

![]()

2ВЫБОР МУФТЫ ПО ГОСТ И РАСЧЕТ НА ПРОЧНОСТЬ

3.1 Подбор муфты.

Муфты подбирают по ГОСТ по диаметрам соединяемых валов и расчетному крутящему моменту.

![]() - диаметр

вала электродвигателя

- диаметр

вала электродвигателя ![]() .

.

Определим расчётный крутящий момент по формуле:

![]() , где

, где

![]() - коэффициент

режима работы цепного конвейера

- коэффициент

режима работы цепного конвейера ![]() ,

,

![]() – крутящий

момент на первом валу

– крутящий

момент на первом валу ![]() ;

;

![]()

По расчетному крутящему моменту и диаметру вала двигателя подберем параметры втулочной муфты по ГОСТ:

![]() - диаметр

муфты,

- диаметр

муфты,

![]() - длина муфты,

- длина муфты,

3.2 Рассчитаем на прочность муфту.

Втулочная муфта рассчитывается на прочность при кручении.

![]() , где

, где

![]() – допускаемое

напряжение кручения

– допускаемое

напряжение кручения ![]() .

.

![]() - напряжение

кручения,

- напряжение

кручения,

![]() - расчётный

крутящий момент,

- расчётный

крутящий момент, ![]()

![]() - полярный

момент сопротивления,

- полярный

момент сопротивления,

![]()

![]()

где

![]() - диаметр

вала электродвигателя

- диаметр

вала электродвигателя ![]()

![]() - диаметр

муфты

- диаметр

муфты ![]()

![]()

![]()

![]()

Условие прочности выполняется.

3.3 Рассчитаем на прочность соединение муфты с валом.

Шлицевое соеденение проверяется на смятие:

![]() , где

, где

![]() - допускаемое

напряжение смятия

- допускаемое

напряжение смятия ![]() .

.

![]() , где

, где

![]() - высота

зуба;

- высота

зуба;

![]() - длина

шлицевого соеденения;

- длина

шлицевого соеденения;

![]() - количество

зубьев;

- количество

зубьев;

![]() - коэффициент

неравномерности распределения нагрузки по шлицам.

- коэффициент

неравномерности распределения нагрузки по шлицам.

![]()

где

![]() - расчётный

крутящий момент,

- расчётный

крутящий момент, ![]()

![]() - средний

диаметр шлицевого соеденения,

- средний

диаметр шлицевого соеденения, ![]()

![]()

![]()

Условие прочности выполняется.

3 РАСЧЕТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ [стр. 120. 2]

Исходные данные для расчета:

Передаваемая мощность ![]()

Частота вращения ведущего (меньшего) шкива ![]()

Частота вращения ведомого (большего) шкива ![]()

Передаточное отношение ![]()

Возможная пусковая перегрузка до ![]()

Работа односменная.

Решение:

Выбираем Сечение Б.

Масса

1кг этого ремня ![]() .

.

Передаточное число передачи:

![]()

Для

Сечения Б при минимальном диаметре ведущего шкива ![]()

и

передаточном числе ![]() и

частоте вращения

и

частоте вращения ![]()

![]() .

.

Диаметр ведомого шкива (без учета проскальзывания):

![]()

![]()

Уточняем передаточное число:

![]()

Расчетная длина ремня:

![]()

где

![]() - межосевое

расстояние

- межосевое

расстояние ![]() .

.

![]()

Из стандартного ряда предпочтительных расчетных длин выбираем

![]() .

.

Окончательное межосевое расстояние по формуле:

![]() , где

, где

![]()

![]()

![]()

Угол обхвата по формуле:

![]()

где

![]() - диаметр

ведущего шкива

- диаметр

ведущего шкива ![]()

![]() - диаметр

ведомого шкива

- диаметр

ведомого шкива ![]()

![]() - межосевое

расстояние

- межосевое

расстояние ![]()

![]()

Скорость ремня по формуле:

![]()

где

![]() - диаметр

ведущего шкива

- диаметр

ведущего шкива ![]()

![]() - частота

вращения ведущего шкива

- частота

вращения ведущего шкива ![]()

![]()

что

находится в пределах ![]() соответствующих

данным табл. 7.4 при которых определялось

соответствующих

данным табл. 7.4 при которых определялось ![]()

Мощность передачи с одним ремнем по формуле:

![]()

где

![]()

![]() - коэффициент

из табл. 7.9

- коэффициент

из табл. 7.9 ![]()

![]() - коэффициент

из табл. 7.10

- коэффициент

из табл. 7.10 ![]()

![]() -

коэффициент для легкого режима работы из табл. 7.11

-

коэффициент для легкого режима работы из табл. 7.11 ![]()

![]()

Приняв

предварительно, что в комплекте будет 4 ремня, из табл. 7.13 найдем коэффициент

![]()

Число ремней в комплекте по формуле 7.4:

![]()

где

![]() - мощность

передачи с одним ремнем

- мощность

передачи с одним ремнем ![]()

![]()

Принимаем

![]()

Сила предварительного натяжения одного ремня по формуле 7.9:

![]()

где

![]() - число

ремней в комплекте

- число

ремней в комплекте ![]()

![]() - коэффициент

учитывающий влияние центробежных сил

- коэффициент

учитывающий влияние центробежных сил ![]()

![]() - скорость

ремня

- скорость

ремня ![]()

![]()

Нагрузка на валы передачи по формуле 7.8:

![]()

где

![]() - угол

обхвата

- угол

обхвата ![]()

![]()

Нормативный ресурс ремней при легком режиме работы определим по формуле 7.5:

![]()

где

![]() - коэффициент

режима работы, для легкого режима

- коэффициент

режима работы, для легкого режима ![]()

![]() - средний

ресурс ремней в эксплуатации, для среднего режима работы

- средний

ресурс ремней в эксплуатации, для среднего режима работы ![]()

![]()

4 РАСЧЕТ ЗУБЧАТЫХ КОЛЕС РЕДУКТОРА [ cтр. 181. 2]

Выбираем материалы для зубчатых колес. Материал шестерни - сталь 40СХ улучшенная, твердостью 295 НВ, материал колеса – сталь 40СХ нормализованная, твердостью 250 НВ.

Допускаемое контактное напряжение для косозубых колес указанных материалов

[σн] = 410 МПа.

Коэффициент ширины венца: ![]()

Мощность на валу барабана: ![]()

Вращающий момент вала: ![]() Т2=292,44

Нм

Т2=292,44

Нм

4.1. Суммарное число циклов перемен напряжений для зубчатого колеса при продолжительности работы 14ч. (работа в 2 смены) в течении 300 рабочих дней в году:

![]()

где ![]() - число

оборотов

- число

оборотов ![]()

![]() - продолжительность

службы за 6 лет

- продолжительность

службы за 6 лет ![]()

![]()

![]()

Для колеса и шестерни ![]()

4.2. Пределы контактной выносливости по табл. 9.8 для шестерни и колеса:

![]()

![]()

4.3. Допускаемые контактные напряжения для шестерни и колеса:

![]()

где ![]() - коэффициент

долговечности

- коэффициент

долговечности ![]()

![]() - коэффициент

безопасности для колес, прошедших улучшение и нормализацию

- коэффициент

безопасности для колес, прошедших улучшение и нормализацию ![]()

Для шестерни:

![]()

Для колеса:

![]()

Условное допускаемое напряжение:

![]()

При этом выполняется требование:

![]()

![]()

![]()

Окончательно принимаем ![]()

4.4. Допускаемое напряжение при изгибе рассчитывается по формуле 9.15. По таблице 9.8 для шестерни и колеса:

![]()

![]()

![]()

где ![]() - коэффициент

долговечности при твердости менее 350 НВ

- коэффициент

долговечности при твердости менее 350 НВ ![]()

![]() - коэффициент

учитывающий влияние односторонней нагрузки

- коэффициент

учитывающий влияние односторонней нагрузки ![]()

![]() - коэффициент

безопасности

- коэффициент

безопасности ![]()

![]()

![]()

4.5. Вращающие моменты на шестерни и на колесе при:

![]()

![]()

![]()

![]()

4.6. ![]()

4.7. Межосевое расстояние рассчитывается по формуле:

где ![]() - числовой

коэффициент для косозубой передачи

- числовой

коэффициент для косозубой передачи ![]() ;

;

![]() - числовой

коэффициент для косозубой передачи по таблице 9.11

- числовой

коэффициент для косозубой передачи по таблице 9.11![]() .

.

![]()

Принимаем ![]() мм.

мм.

4.8. Задается числом зубьев

шестерни ![]() .

.

4.9. Тогда число зубьев

колеса ![]() .

.

4.10. Назначаем предварительно угол наклона зубьев:

![]() , при этом:

, при этом: ![]() .

.

4.11. Нормальный модуль:

![]() .

.

Принимаем по СТ СЭВ 310-76

(см. табл. 9.1) ближайший нормальный модуль ![]() .

.

4.12. Определяем окончательно угол наклона зубьев:

![]() ,

,

![]() .

.

4.13. Основные размеры шестерни и колеса:

![]() ,

,

![]() .

.

Рабочая ширина колеса:

![]() мм, ширина шестерни:

мм, ширина шестерни:

![]() мм.

мм.

4.14. Выполняем проверочный расчет на усталость по контактным напряжениям по функции (9.42):

(9.42), где

(9.42), где ![]() - коэффициент,

учитывающий механические свойства материалов сопряженных зубчатых колес;

- коэффициент,

учитывающий механические свойства материалов сопряженных зубчатых колес;

![]() - безразмерный

коэффициент, учитывающий форму сопряженных поверхностей зубьев; после

преобразования получаем:

- безразмерный

коэффициент, учитывающий форму сопряженных поверхностей зубьев; после

преобразования получаем:

![]() -

безразмерный коэффициент, учитывающий суммарную длину контактных линий.

-

безразмерный коэффициент, учитывающий суммарную длину контактных линий.

Для косозубых ![]() , при:

, при:

![]()

![]()

Для косозубых:

;

;

где ![]() - коэффициент

торцевого перекрытия.

- коэффициент

торцевого перекрытия.

![]() ,

,

Коэффициент ![]() , где

, где ![]() - коэффициент,

учитывающий распределение нагрузки между зубьями.

- коэффициент,

учитывающий распределение нагрузки между зубьями.

Для косозубой передачи определяется по табл. 9.12 в зависимости от скорости и степени точности по нормам плавности работы.

![]() ,

,

![]() .

.

![]() -коэффициент,

учитывающий распределение нагрузки по ширине венца.

-коэффициент,

учитывающий распределение нагрузки по ширине венца.

![]() - коэффициент,

учитывающий динамику нагрузки в зацеплении при расчете на контактную прочность

поверхностей зубьев.

- коэффициент,

учитывающий динамику нагрузки в зацеплении при расчете на контактную прочность

поверхностей зубьев.

![]()

![]() - особой

точности не требуется.

- особой

точности не требуется.

![]() ,

,

, т.е. меньше, чем

, т.е. меньше, чем ![]() .

.

Прочность обеспечена.

4.15. Выполняем проверочный расчет на усталость при изгибе по функциям

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.