Для снижения погрешности системы АРНД необходимо стремиться к уменьшению Кст и использовать регуляторы с большим коэффициентом передачи.

По графикам статических характеристик рассмотренных систем регулирования можно оценить их чувствительность к наиболее типичным возмущениям, действующим при сварке. При возмущении по скорости подачи электродной проволоки (рис.5) система АРНД имеет большие статические ошибки, как по току, так и по напряжению, чем система АРДС.

Функциональная блок-схема аппаратов системы АРНД

|

|

Рис.3

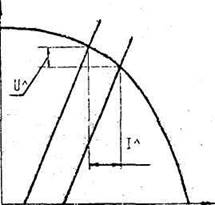

Статические характеристики источника питания и системы АРНД

tg/= Кст/СКр+Ксн)

|

|

Рис.4.

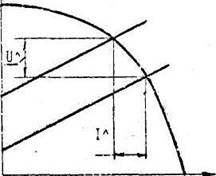

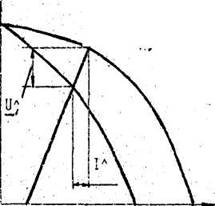

Ошибки систем АРДС и АРНД при действии возмущений по скорости подачи электродной проволоки

Рис.5

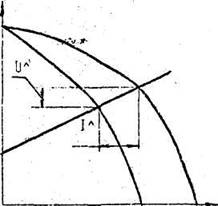

Ошибки систем АРДС и АРНД при колебаниях напряжения питающей сети

Рис. 6

Однако следует отметить, что в практических условиях возмущения по скорости подачи проволоки редко являются существенными. При отработке возмущений по напряжению питающей сети (рис.6) система АРДС дает меньшую погрешность по току, а система АРНД - по напряжению. Поэтому, учитывая относительную сложность аппаратов системы АРНД, их использование можно рекомендовать в тех случаях, когда предъявляются повышенные требования к точности стабилизации напряжения на дуге, например, при наплавке легированного слоя, при сварке или наплавке под керамическим флюсом.

Пользуясь графиками статических характеристик систем регулирования и вольт-амперных характеристик источника питания дуги, можно показать, каким образом производится настройка сварочного автомата на заданный режим. В первую очередь производится настройка основного параметра, который регулирует система. Для системы АРДС - это сварочный ток, который однозначно связан со скоростью подачи проволоки, для системы АРНД - это напряжение дуги, которое изменяется путем настройки регулятора. Затем за счет изменения, либо внутреннего сопротивления источника питания, либо сопротивления сварочной цепи производится настройка автомата на режим. Как правило, такой настройки оказывается недостаточно, поэтому производится подстройка автомата в той же последовательности.

Лабораторная работа I

ИЗУЧЕНИЕ СТАТИЧЕСКИХ ХАРАКТЕРИСТИК СИСТЕМЫ АРДС

Цельработы: ознакомиться с конструкцией и принципом действия сварочного автомата системы АРДС, изучить методику определения характеристик системы АРДС и влияние на них параметров сварки.

Оборудование и материалы

1. Сварочный автомат, с постоянной скоростью подачи проволоки. Марка автомата указывается преподавателем.

2. Электродная проволока марки Св-08А диаметром 3 мм.

3. Сварочный флюс марки АН-348-А или марки ОСЦ – 45.

4. Стальные пластины размером 400x100x10 мм.

5. Молоток, пассатижи, щетка, совок.

Порядок выполнения работы

1. По технической документации изучить конструкцию сварочного автомата, принцип его действия и порядок настройки на режим.

На сварочном автомате дополнительно установлен вольтметр для измерения напряжения на обмотке якоря Uя двигателя подачи электродной проволоки с целью определения ее скорости во время проведения экспериментов.

2. Не заправляя в подающие ролики проволоку, включить автомат на сварку и определить назначение каждого из потенциометров, расположенных на пульте управления автоматом. Дискретно изменяя скорость вращения подающих роликов во всем ее диапазоне, зафиксировать соответствующие значения Uя. Рассчитать скорость подачи проволоки Uп и построить график зависимости Uп = f(Uя).

3. Подготовить автомат к работе. По заданным преподавателем значениям установить скорость сварки и вылет электрода, которые при выполнении лабораторной работы должны оставаться неизменными. Включить источник питания дуги в режиме холостого хода и определить диапазон изменения напряжения холостого хода Uxx.

4. Порядок выполнения каждого из опытов (табл.1) следующий.

4.1. Установить среднее значение напряжения холостого хода.

4.2. Выполняя пробную наплавку на пластину и изменяя скорость подачи проволоки, подобрать базовое значение сварочного тока Iб, заданное преподавателем.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.