Iз=Uп/Кст

В установившемся режиме сварки спорости подачи и плавления электродной проволоки равны, поэтому, решая (1) и (2) относительно тока, получим уравнение статической характеристики системы АРДC

I = Iз + Uд × Ксн/Кст, (3)

где Iз = Uп/Кст - приведенный задающий параметр А.

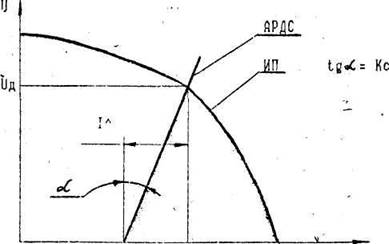

На рис.2 представлены графики вольт-амперных характеристик источника питания (ИП) и системы АРДС. Как видно из уравнения (3) и рис.2 система АРДС стабилизирует ток со статической ошибкой

I^ =Uд × Ксн/Кст. (4)

Очевидно, что эта ошибка появляется из-за влияния на процесс плавления электрода напряжения на дуге и тем меньше по величине, чем больше Кст. Аналитическое выражение для определения Кст имеет вид

Кст = k× Fp/G × d2 , (5)

где k - коэффициент, зависящий от способа сварки, рода тока и его полярности, размерности и других факторов;

Fp - коэффициент расплавления электрода;

G - удельный вес металла электродной проволоки;

d - диаметр электродной проволоки.

Из выражения (5) следует, что для увеличения Кст необходимо использовать проволоку меньшего диаметра или вести сварку на повышенном токе.

Сварочные аппараты, основанные на системе АРДС, просты по конструкции и надежны в работе. Однако динамические характеристики процесса саморегулирования определяются интенсивностью плавления электродной проволоки, а этот процесс, как любой процесс теплопередачи, инерционен и обладает запаздыванием. Поэтому динамические свойства системы АРДС не всегда удовлетворяют требованиям, предъявляемым к качеству сварных соединений. В таких случаях применяют системы автоматического регулирования параметров с обратной связью, например, систему автоматического регулирования напряжения на дуге с воздействием на скорость подачи электродной проволоки (АРНД).

В схему аппаратов системы АРНД дополнительно входит специальное устройство (регулятор), стабилизирующее напряжение на дуге путем принудительного изменения скорости подачи электродной проволоки. На рис.3 приведена функциональная схема аппаратов системы АРНД. Дуга питается от источника питания ИП, скорость подачи электродной проволоки и, следовательно, параметры сварки определяются напряжением на якоре двигателя постоянного тока М. Блок задания БЗ формирует электрический сигнал, пропорциональный заданному напряжению дуги Uд и передает на регулятор РЕГ. В регуляторе фактическое напряжение дуги Uд сравнивается с заданным Uз. Выходной сигнал регулятора воздействует через блок управления приводом БУП на электродвигатель М. Если Uд > Uз, скорость подачи проволоки будет увеличиваться до тех пор, пока не установится равенство заданного и фактического напряжений; если Uд < Uз, скорость подачи проволоки будет уменьшаться, пока не выполнится условие Uд=Uз. По такому принципу работы построена широко используемые сварочные автоматы АДС-1000-2 и АДФ-1201.

Рассмотрим работу системы АРНД в установившемся режиме, т.е. при Uп=Uэ. Скорость подачи электродной проволоки в системе АРНД пропорциональна разнести фактического и заданного напряжений на дуге:

Uп = Кр× (Uд - Uз), (6)

где Kp = dUп/dUд - коэффициент передачи регулятора, м/ч × В.

Скорость плавления электродной проволоки, как и в системе АРДС, является функцией тока и напряжения на дуге и определяется выражением (2). Приравняв правые части уравнений (2) и (5) и выразив Uд, получим:

Uд = U1° + I × Кст/(Кр+Ксн), (7)

где U°=Uз × Кр/(Кр+Ксн) - приведенный задающий параметр, В.

Выражение (7) представляет собой уравнение статической характеристики системы АРНД. Совместное расположение вольт-амперной характеристики источника питания дуги и статической характеристики системы АРНД приведены на рис.4. Из выражения (7) и рис.4 нетрудно видеть, что система АРНД стабилизирует напряжение на дуге со статической ошибкой, пропорциональной значению тока:

U^ = I × Кст/(Кр+Ксн). (8)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.