ГЛАВА 2.

РАЗРАБОТКА КОНСТРУКЦИИ И РАСЧЕТ ПРОЛЕТНОГО СТРОЕНИЯ.

2.1 Общие сведения.

За основу при разработке конструкции и расчете пролетного строения принята типовая железнодорожная ферма под один путь 2х127,26. Пролетное строение состоит из двадцати панелей по 11 метров и четырех, расположенных по две в середине каждого пролета, по 8,63 метра. Высота фермы 15 м, расстояние между главными фермами 5,8 м, расстояние между продольными балками проезжей части 2 м. Общая масса металла конструкции 1356 тонн. В качестве ездового полотна приняты железобетонные плиты.

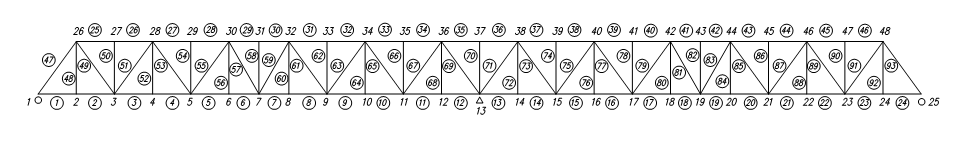

Определение усилий в элементах главных ферм будем производить с использованием программы FERMA. Для расчета подготавливают: расчетную схему (рис.2.1), на которой производят нумерацию узлов и элементов; каждый элемент описывается двумя узлами (начала и конца элемента); задаются координаты узлов; площади поперечных сечений и моменты инерции элементов; указываются опорные закрепления; обозначаются элементы входящие в состав ездового пояса; задается коэффициент поперечной установки; постоянная нагрузка задается с тремя коэффициентами надежности >1, =1, <1; временная нагрузка принимается в соответствии с заданием С14.

Расчет производится по прочности и выносливости, полученные при этом усилия, приведены в распечатке.

|

рис.2.1 Расчетная схема пролетного строения.

После определения усилий по программе FERMA, производим подбор поперечных сечений элементов. Для этого используем программу GIRDER. Чтобы произвести расчет сечения, необходимо: задать величину расчетного пролета, высоту главных ферм, длину панели, расстояние между фермами; продольные усилия на прочность и выносливость, расчетное сопротивление материала элементов; подобрать его тип (коробчатое или н-образное) и задать размер листов металла составляющих сечение. Программа производит проверку на прочность, выносливость и устойчивость, определяет количество болтов необходимое для прикрепления элементов, она так же рассчитывает геометрические характеристики сечений: площади брутто и нетто, радиусы инерции относительно осей x и y.

2.2 Расчет элементов ферм.

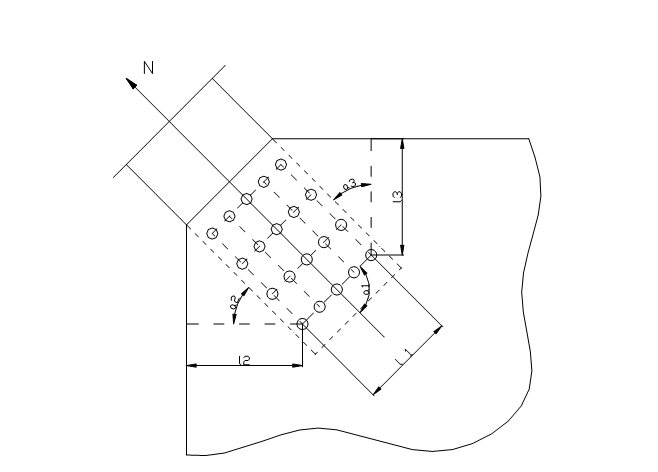

При расчете прикреплений элементов решетки необходимо произвести проверку по прочности узловых фасонок «на выкалывание», т.е. на отсутствие в них опасных напряжений. Проверка производится по сечению, в котором наиболее вероятно возникновения максимальных напряжений. Это сечение, как правило, проходит по крайнему ряду болтов у конца прикрепленного элемента и по кратчайшим расстояниям от центров крайних болтов в это ряду до краев фасонки (рис.2.2).

|

рис.2.2 Схема выкалывания фасонки.

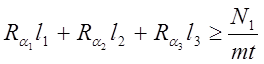

Расчетное сопротивление материала фасонки по площадкам опасного сечения определяется:

![]()

где, Rd – основное сопротивление материала фасонки;

αi – угол в радианах между плоскостью разреза и осью прикрепляемого элемента (0≤ αi ≤π/2).

Толщина фасонки t назначается из условия:

где, N1 – расчетное максимальное усилие, приходящееся на одну фасонку от прикрепляемого элемента;

l1 – длина площадки, нормальной к оси элемента, за вычетом отверстий для болтов;

l2; l3 – длины наклонных площадок за вычетом отверстий для болтов;

m = 0,9 – коэффициент условий работ;

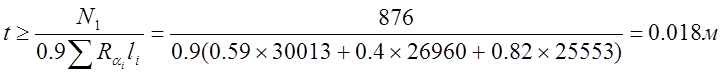

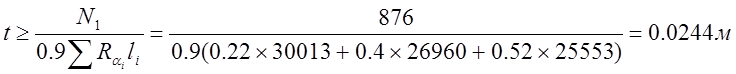

Произведем расчет фасонки, которая прикрепляет опорный раскос Н0-В1. Максимальное усилие возникает в элементе Н0-В1 N=876 т. Необходимое количество болтов, полученное по программе GIRDER, составляет 92 шт.

l1=0.59 м α1=1,575 рад Rα1=30013 т/м2

l2=0.61 м α2=0,935 рад Rα2=26960 т/м2

l3=0.82 м α2=0,640 рад Rα3=25553 т/м2

, примем t=0.02м

, примем t=0.02м

Теперь рассчитаем фасонку нисходящего раскоса В1-Н2. Максимальное усилие возникает в элементе В1-Н2 N=674 т. Необходимое количество болтов, полученное по программе GIRDER, составляет 71 шт.

l1=0.22 м α1=1,575 рад Rα1=30013 т/м2

l2=0.40 м α2=0,935 рад Rα2=26960 т/м2

l3=0.52 м α2=0,640 рад Rα3=25553 т/м2

, примем t=0.025м

, примем t=0.025м

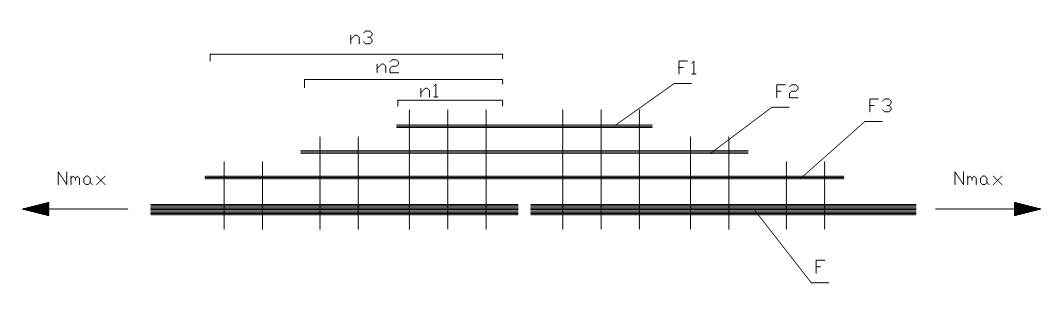

Произведем расчет стыков элементов поясов ферм. Перекрытие стыков осуществляется с помощью накладок. Расчет заключается в подборе сечения накладок и определения количества болтов для крепления накладок (рис.2.3).

рис.2.3 Схема стыка элемента.

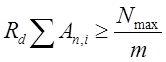

Условие прочности стыка следующее:

где, Rd – расчетное сопротивление материала накладки;

ΣАn,i – суммарная площадь сечений стыковых накладок;

m=0,9 – коэффициент условия работы;

Nmax – расчетное максимальное усилие в более мощном из стыкуемых элементов;

Количество болтов в полунакладке определяется из выражения:

где, Ni – усилие воспринимаемое i-той накладкой, определяемое:

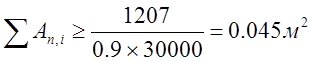

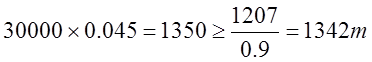

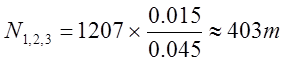

Стык элементов пояса в узле Н2, Nmax=1207 т:

, принимаем три накладки

600х25 мм

, принимаем три накладки

600х25 мм

- условие прочности стыка

выполнено.

- условие прочности стыка

выполнено.

Усилие воспринимаемое i-той накладкой:

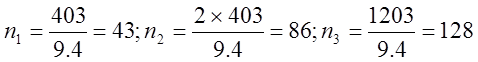

Количество болтов в соответствии с рис.2.3.:

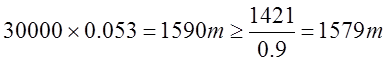

Расчет стыка в узле Н4, Nmax=1421т:

ΣАn,i=0.53 м2 – три накладки 650х28 мм;

- условие прочности стыка выполнено.

- условие прочности стыка выполнено.

N1,2,3 = 488 т; n1=52, n2=104, n3=152,

Расчет стыка в узле В5, Nmax=1376т:

ΣАn,i=0.51 м2 – три накладки 610х28 мм;

- условие прочности стыка выполнено.

- условие прочности стыка выполнено.

N1,2,3 = 461 т; n1=50, n2=99, n3=147.

Расчет элементов ферм закончен.

2.3 Расчет проезжей части.

Расчет будем выполнять в соответствии с [6].

Определение расчетных усилий.

Расчет произведем, принимая продольные балки как разрезные конструкции длиной 11 м (длина панели) не включаемые в совместную работу с главными фермами.

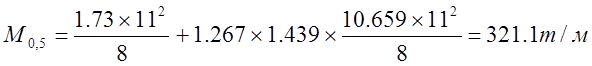

Постоянная нагрузка на продольные балки складывается из веса продольных балок и мостового полотна:

![]()

![]()

Расчетная постоянная нагрузка на одну продольную балку составляет:

![]()

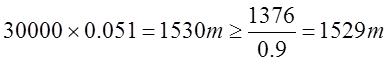

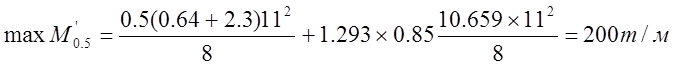

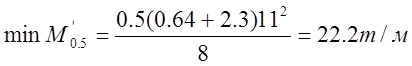

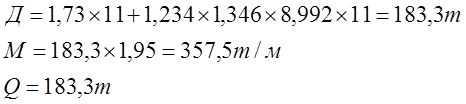

Определим расчетные усилия в продольной балке:

здесь, γf,q =1.267 – коэффициент надежности;

(1+μ) = 1.439 – динамический коэффициент при расчете на прочность;

(1+2/3μ)=1,293 - динамический коэффициент при расчете на выносливость;

q0,5=10,695т/м и q0=12,22т/м – 50% эквивалентной временной вертикальной нагрузки определенных при λ=d, α=0.5 и α=0 соответственно;

ε = 0,85 для λ=10-25 м коэффициент исключающий из расчетов на выносливость влияние тяжелых видов подвижных составов как нагрузок эпизодических;

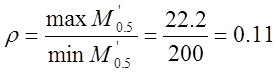

Характеристика изменения цикла переменных напряжений равна:

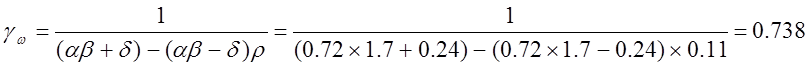

Коэффициент понижения основного расчетного сопротивления стали определяется выражением:

Для расчетов на прочность определим геометрические характеристики сечения, по программе GEOMETR. Принимаем сечение балки: 2г.л. 350х22 мм, в.л. 1350х0,016. Полученные характеристики приведены в распечатке.

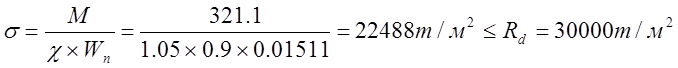

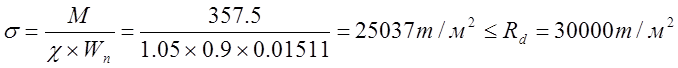

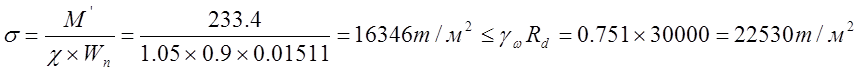

Расчет продольной балки на прочность.

по

нормальным напряжениям

Wn – момент сопротивления сечения нетто;

χ – коэффициент учета ограниченного развития пластических деформаций;

по касательным напряжениям

Расчет продольной балки на выносливость.

Все проверки показали возможность применения принятых параметров сечения продольных балок.

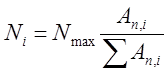

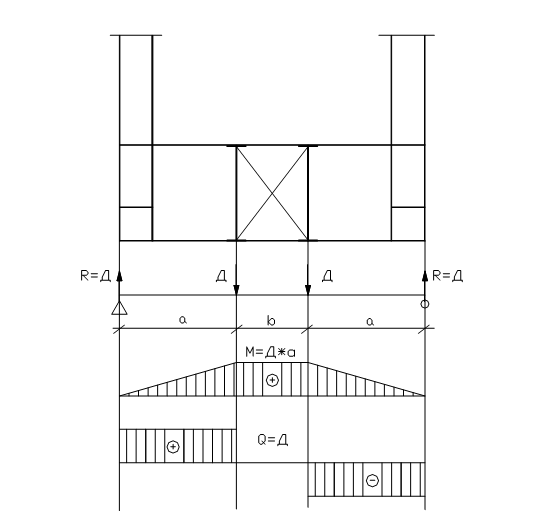

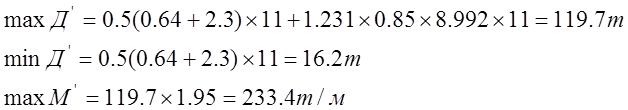

Расчет поперечной балки произведем в соответствии со схемой приведенной на рис. 2.4:

|

рис.2.4 Расчетная схема и эпюры усилий к расчету поперечной балки.

В формулах, γf,q = 1.234; (1+μ) =1.346; (1+2/3μ) =1.231; ε =0.85

ρ=0.135; γω=0.751

Для упрощения прикрепления поперечной балки к продольной размеры поперечных сечений принимаем одинаковыми.

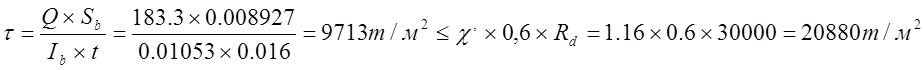

Расчет поперечной балки на прочность.

по

нормальным напряжениям

Wn – момент сопротивления сечения нетто;

χ – коэффициент учета ограниченного развития пластических деформаций;

по касательным напряжениям

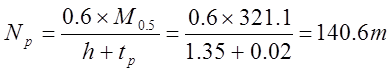

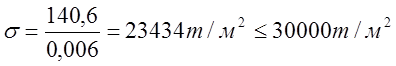

Расчет поперечной балки на выносливость.

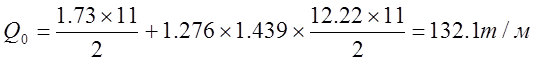

Приведенные напряжения в точке действия нормальных и касательных напряжений составят:

![]()

Проверки поперечной балки выполнены.

Подбор сечений «рыбки».

Сечение выбираем 350х20 мм.

Аb=70 см2; An=70 – 2x2,5x2=60 см2

В «рыбке» возникает усилие, определяемое по формуле:

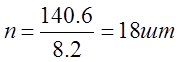

Количество болтов для крепления «рыбки» определяется по формуле:

Количество болтов для крепления продольной балки к поперечной, крепление осуществляется при помощи уголков:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.