основі теплообмінника лежить процес теплопередачі від гарячого теплоносія до холодного, рушійною силою теплового процесу є різниця температур між теплоносіями.

Так як харчові продукти дуже чутливі до змін температури, то розрахунок i підбір конструкції теплообмінника посідає важливе місце при проектуванні апаратів.

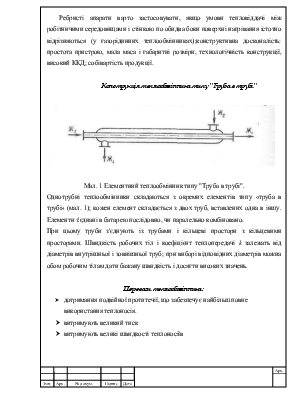

Дана курсова робота направлена на розрахунок оптимального варіанту елементного теплообмінника типу "Труба в трубі", який повинен забезпечити нагрівання рідини до певної температури та з певною продуктивністю, з найменшими затратами на виготовлення теплообмінника та на його експлуатацію.

Теплообмінними апаратами, чи теплообмінниками, називаються апарати для передачі теплоти від більш нагрітого теплоносія до менш нагрітого через стінку. Теплообмін застосовується на підприємствах харчової промисловості для нагрівання або охолодження різних середовищ при проведенні технологічних процесів.

Розглянемо деякі типові випадки теплообміну в різних теплообмінниках:

1) теплообмін у сорочкових теплообмінниках. 3 боку нагріваючого чи охолоджуваного продукту — вільна конвекція чи примусове перемішування мішалкою; з боку робочого середовища, що знаходиться в сорочці, — конденсація на вертикальній i сферичній поверхнях при паровому oбiгpiвi, обтікання циліндра i сфери при рідкому середовищі; рух рідини у вузьких каналах;

2) теплообмін у кожухотрубних теплообмінниках. У трубному просторі — тепловіддача при змушеному перехідному чи ламінарному (одноходові трубчатки при в'язких рідинах) чи турбулентному режимі; у між трубному просторі при паровому обігріві — конденсація на вертикальній поверхні чи зовні горизонтальних труб; при рідинному oбiгрівi чи охолодженні поздовжнє, поперечне чи змішане обтікання пучка труб (у залежності від системи між трубних перегородок);

3) теплообмін у заглибних теплообмінниках. В середині труб при паровому oбiгpiвi — конденсація, при рідкому середовищі — змушений рух у різних режимах з підвищенням інтенсивності тепловіддачі в змійовиках за рахунок поворотів потоку. Зовні труб — як правило вільна конвекція; при наявності мішалок — змушене о6тікання труб.

Класифікація теплообмінників, технологічне призначення.

Технологічне призначення теплообмінників різноманітне. Як правило розрізняються:

Ø теплообмінники, у яких передача тепла є основним процесом;

Ø реактори, у яких тепловий процес відіграє допоміжну роль,

Класифікація теплообмінників можлива по різних ознаках.

1. За способом передачі тепла розрізняються теплообмінники:

Ø змішування, у яких ро6ітничі середовища безпосередньо стикаються або перемішуються;

Ø поверхневі теплообмінники — рекуператори, у яких тепло передається через поверхню нагрівання — тверду (металеву) стінку, що розділяє ці середовища.

2. За основним призначенням розрізняються підігрівники:

Ø випарники;

Ø холодильники;

Ø конденсатори;

3. В залежності від виду робочих середовищ розрізняються теплообмінники:

Ø рідинно-рідинні — при теплообміні між двома рідкими середовищами;

Ø паро-рідинні — при теплообміні між парою i рідиною (парові підігрівники, конденсатори);

Ø газорідинні — при теплообміні між газом i рідиною (холодильники для повітря) i ін.

4. За тепловим режимом розрізняються теплообмінники:

Ø періодичної дії, у яких спостерігається нестаціонарний тепловий процес;

Ø безперервної дії - зі сталим у часі процесом.

У теплообмінниках періодичної дії тепловій обробці піддається окрема порція (завантаженого) продукту; в наслідок зміни властивостей продукту i його кількості параметри процесу безперервно варіюють, у робочому режимі апарата в часі.

При безперервному процесі параметри його також змінюються, але уздовж проточної частини апарата, залишаючись постійними в часі в даному перерізі потоку. Безперервний процес характеризується сталістю теплового режиму i витрати робітничих середовища, що протікають через теплообмінник.

Як теплоносій най6ільш широко застосовуються насичена чи злегка перегріта водяна пара. У змішувальних апаратах, пар як правило барботують у рідину (впускають під рівень рідини); при цьому конденсат пари змішується з продуктом, що не завжди припустимо. У поверхневих апаратах пар конденсується на поверхні нагрівання i конденсат віддаляється окремо від продукту за допомогою водо-відвідників. Водяний пар як теплоносій має безліч переваг: легкість транспортування по трубах і регулювання температури, високою інтенсивністю тепловіддачі та iн. Застосування пари особливо вигідно при використанні принципу багаторазового випарювання, коли з продукту вода направляється у вигляді пари, що гріє, інші випарні апарати i підігрівники.

06iгpiв гарячою водою i рідинами також має широке застосування i вигідне при вторинному використанні. Тепло конденсатів i рідини (продуктів), що по ходу технологічного процесу нагріваються до високої температури. У порівнянні з паром, рідинний підігрів менш інтенсивний. Однак регулювання процесу i транспорт рідини так само зручний, як i при паровому о6ігріві.

Загальним недоліком парового i водяного обігріву є швидкий ріст тиску

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.