Однако вскоре выяснилось, что свойства резистивной пленки в области вокруг выжженного пятна отличаются от свойств тех частей пленки, которые не подвергались воздействию лазерной энергии. Геометрия микрообработки при помощи пучка с гауссовым профилем интенсивности такова, что крылья этого профиля воздействуют на пленку в непосредственной близости от прожигаемого отверстия. Энергия, содержащаяся в этой части пучка (37% от полной энергии, если порог пленки соответствует уровню интенсивности 1/е), достаточна для того, чтобы быстро нагреть пленку до высокой температуры, поскольку профиль температуры, возникающий после поглощения излучения с гауссовым профилем интенсивности, оказывается в первом приближении также гауссовым. Этот быстрый нагрев (и последующее охлаждение) пленки и разрушение материала, находящегося непосредственно у края отверстия и не подвергшегося стабилизации или пассивации, приводят к нестабильности сопротивления во времени (послеподгоночный дрейф). В результате сопротивление точно подогнанного резистора может выйти за пределы допуска, меняется также и температурный коэффициент сопротивления (ТКС).

Из-за этих

эффектов и признания той роли, которую играет «поврежденная нагревом зона»

(ПНЗ), были внесены изменения как в геометрию резисторов, так и в типы

применяемых разрезов с целью минимизировать величину «поврежденного» токового

пути.

Из-за этих

эффектов и признания той роли, которую играет «поврежденная нагревом зона»

(ПНЗ), были внесены изменения как в геометрию резисторов, так и в типы

применяемых разрезов с целью минимизировать величину «поврежденного» токового

пути.

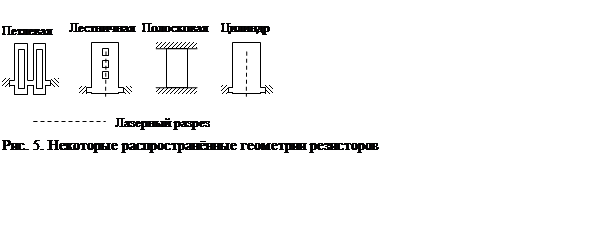

На рис. 5

показан стандартный полосковый резистор и, кроме того, резисторы трех других

распространенных геометрий: типа «цилиндра», петлевой и лестничной. Видно, что

в двух последних случаях лазерные разрезы размыкают закорачивающие полоски,

дискретно увеличивая тем самым сопротивление резистора. Хотя эта невозможность

непрерывного изменения величины сопротивления является в некоторых случаях

недостатком, зато после подгонки ток течет в областях пленки, далеких от ПНЗ,

что делает резисторы, имеющие эти геометрии, чрезвычайно стабильными.

На рис. 5

показан стандартный полосковый резистор и, кроме того, резисторы трех других

распространенных геометрий: типа «цилиндра», петлевой и лестничной. Видно, что

в двух последних случаях лазерные разрезы размыкают закорачивающие полоски,

дискретно увеличивая тем самым сопротивление резистора. Хотя эта невозможность

непрерывного изменения величины сопротивления является в некоторых случаях

недостатком, зато после подгонки ток течет в областях пленки, далеких от ПНЗ,

что делает резисторы, имеющие эти геометрии, чрезвычайно стабильными.

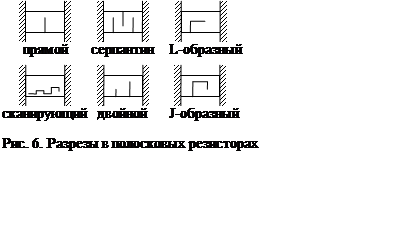

На рис. 6 показано несколько видов разрезов, при которых можно плавно менять сопротивление полосковых резисторов. Разрез по прямой дает наиболее быстрое изменение величины сопротивления с длиной разреза. Эта высокая чувствительность, к сожалению, не позволяет производить подгонку с высокой точностью, поэтому был разработан целый ряд других геометрий расположения разрезов, которые наносятся либо параллельно направлению протекания тока, либо размещаются в «тени» других разрезов. Лазерные подгоночные системы можно разделить на два типа: предназначенные для подгонки «толстых» и «тонких» пленок. Толстые пленки – это окислы металлов (например, двуокись рутения) на стеклянной основе, которые после формирования вжигаются в керамическую подложку. Процесс их получения прост и быстр (толщина пленок может достигать 10–15 мкм). Однако разброс величины их сопротивлений достигает 10%. Величина допуска, как правило, составляет 1 %, поэтому производится подгонка резисторов в системах, которые измеряют величину сопротивления по мере подгонки и управляют длиной разреза. Этот процесс принято называть «пассивной» подгонкой. Для того чтобы получить максимальную производительность, необходима большая мощность лазера. Обычно в системах для чистого разреза в толстых пленках используется сфокусированное в пятно диаметром 25 мкм излучение ТЕМ00-моды лазера на АИГ : Nd средней мощностью 10–12 Вт.

В качестве тонкоплёночных материалов обычно используются нитрид тантала, нихром и сихром. Эти пленки получают напылением до толщины нескольких сотен ангстрем. Все чаще и чаще подобные пленки, напыленные на кремниевые кристаллы, используются в качестве резисторов полупроводниковых интегральных схем. В этом случае подгонка называется «активной», или функциональной, поскольку параметры схемы измеряются непосредственно в течение процесса подгонки с погрешностью 0,002%, что обеспечивает жесткие функциональные характеристики.

В данных системах не требуется высокой мощности лазера и нужно лишь получить пятно диаметром 5 мкм, которое можно установить с точностью не хуже 2,5 мкм. То обстоятельство, что эти пленки часто располагаются между слоем окисла и пассивирующим слоем, требует, чтобы длительность лазерного импульса была как можно ближе к пределу короткого импульса. Кроме того, из-за того что размеры БИС все время уменьшаются, нужно уменьшать размеры фокального пятна, а это могут обеспечить лишь лазеры с меньшей длиной волны. Удвоение частоты лазера на АИГ: Nd позволяет получить излучение с длиной волны 0,53мкм, обеспечивая одновременно как меньший размер пятна, так и более короткие импульсы.

Особенности топологического проектирования.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.