Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Северо-Западный государственный заочный технический университет

Кафедра технологии и дизайна радиоэлектронной техники

КОНТРОЛЬНАЯ РАБОТА

По дисциплине: Технология радиоэлектронных средств. Часть 2.

Тема: Лазерная подгонка тонкоплёночных резисторов. Особенности топологического проектирования.

Выполнил студент: Хованский Михаил Юрьевич

Институт: РЭ

Курс: 5

Специальность: 210201

Шифр: 5540300077

Преподаватель: А.И.Адер

Оценка:

Подпись преподавателя:

Дата: 17.03.2010

Санкт-Петербург

2010

Содержание

Введение

Термический анализ лазерного нагрева тонкой пленки

Подгонка резисторов

Особенности топологического проектирования.

Заключение

Библиографический список.

ВВЕДЕНИЕ

В начале 60-х годов исследователи, занимавшиеся лазерами, обнаружили, что рубиновый лазер способен плавить и испарять в небольших количествах металл. За прошедшие два десятилетия проведены многочисленные исследования эффектов, происходящих при поглощении поверхностью материала мощного лазерного излучения. К концу 60-х годов начинается применение лазеров на производстве. Успехи в создании мощных СО2-лазеров позволили к началу 70-х годов обеспечить сварку с глубоким проплавлением, что расширило область толщин материала, пригодных для лазерной обработки. В настоящее время лазеры используются во многих технологических процессах, связанных с обработкой материалов. Применительно к таким операциям, как подгонка резисторов и сверление отверстий в керамике, лазерная обработка уже успела стать главным методом. Для других операций – сварки, резки, термообработки – лазерная технология успешно конкурирует с традиционными методами. Открываются и новые направления исследований в области применения лазерной технологии, особенно при обработке полупроводников. Появляются возможности для создания новых методов получения полупроводниковых элементов путем лазерного выращивания и отжига точечных дефектов после ионной имплантации. В статье рассмотрены физические явления, лежащие в основе лазерной технологии, и приводится обзор главных ее применений.

Вскоре после изобретения лазера (1960) исследователи, работая с имевшимися в то время маломощными рубиновыми лазерами, обнаружили, что их излучение способно в небольших количествах плавить и испарять материалы, особенно если луч сфокусирован на поверхности поглощающего материала. Излюбленным способом демонстрации возможности лазера в то время было прожигание импульсным излучением отверстий в тонкой металлической фольге. Стало ясно, что подобный эффект может привести к практическому применению лазеров для бесконтактной обработки материалов, что открывало весьма заманчивые перспективы.

Следует напомнить, что в начале 60-х годов лазеры были еще чисто лабораторными приборами, требовавшими постоянного ухода; к тому же те из них, которые были пригодны для обработки материалов, могли работать только в импульсном режиме с низкой частотой повторения импульсов, что лучше всего проявлялось на примере рубинового лазера. Поэтому применение лазерной технологии на практике в те годы было делом сравнительно дорогим и развивалось медленно.

В течение 60-х годов улучшились надежность и ресурс лазеров, повысилась их экономичность. Появились мощные лазеры непрерывного действия. Началось широкое производство лазеров, пригодных для обработки материалов. Все это привело к тому, что к началу 70-х годов лазерная технология стала переходить из стен лабораторий в промышленные цеха.

Дальнейшему развитию лазерной технологии способствовало создание в начале 70-х годов многокиловаттных CO2-лазеров, с появлением которых возникла возможность так называемой обработки с «глубоким проплавлением». Если до этого лазерная обработка металлов ограничивалась относительно тонкими слоями (толщиной до 0,2 см), то теперь «глубокое проплавление» позволило обрабатывать более толстый материал.

На протяжении 70-х годов использование лазерной обработки постоянно расширялось. Правда, происходило это не скачком, а постепенно. Но уже тогда в ряде операций (подгонка резисторов, сверление отверстий в керамике и т. д.) полностью перешли на лазерные методы, а по отношению ко многим другим процессам (резка, сварка, термообработка) лазерная технология по экономическим показателям стала конкурировать с традиционными методами.

ТЕРМИЧЕСКИЙ АНАЛИЗ ЛАЗЕРНОГО НАГРЕВА ТОНКОЙ ПЛЕНКИ

Лазерная обработка тонкой металлической пленки производится следующим образом:

1) короткие импульсы лазерного излучения фокусируются на поверхности пленки,

2) энергия поглощается металлической пленкой,

3) в результате поглощения пленка нагревается, плавится и (или) испаряется,

4) за счет поверхностного натяжения происходит удаление вещества,

5) наконец, происходит отвод тепла главным образом из-за теплопроводности через подложку. Этот процесс был проанализирован в рамках классической теории теплопроводности. Приняв два упрощающих предположения, получают в аналитическом виде решение, выражающее увеличение температуры пленки как функцию времени, прошедшего после начала поглощения излучения. Эти предположения, сильно уменьшая сложность конечного результата и способствуя его наглядности, физически хорошо обоснованны и справедливы в большинстве представляющих практический интерес случаев.

Во-первых, предполагается, что толщина пленки d и температуропроводность К таковы, что нет сколь-нибудь значительного градиента температуры по толщине пленки; т. е. температура во всех точках пленки одинакова в любой момент времени t данного процесса. Расчеты Стерна показывают, что это предположение справедливо для пленок, у которых 4Kt/d2>>1 и это обычно выполняется.

Во-вторых, считается, что радиальными потоками тепла как в пленке, так и в подложке можно пренебречь, что оправданно в большинстве случаев. Это позволяет считать задачу переноса тепла одномерной.

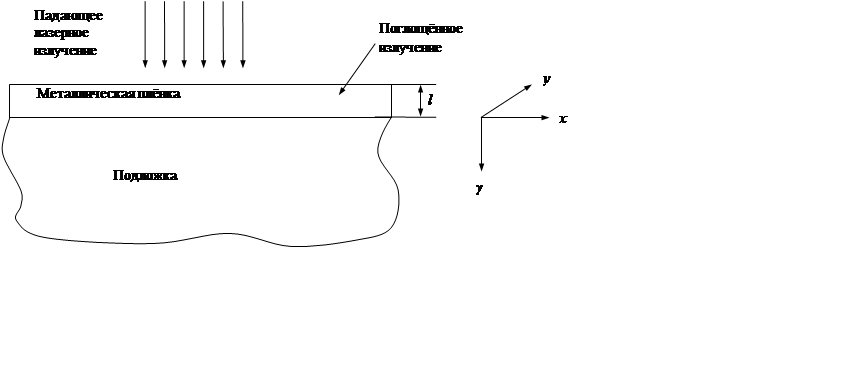

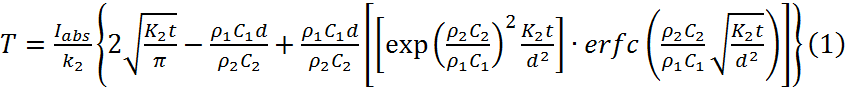

Пользуясь геометрией и обозначениями, определенными на рис.1 и в табл.1, для увеличения температуры пленки получим

Рис. 1. Геометрия взаимодействия при лазерной обработке тонкой плёнки.

Тепловые постоянные некоторых материалов. Таблица 1

|

Материал |

Плотность ρ, г/см3 |

Теплоёмкость C, Дж/г·°С |

Теплопроводность κ, Вт/см·°С |

Температуро-проводность К, см·с-1 |

Объёмная теплоёмкость ρC, Дж/см3·С |

|

Алюминий |

2,70 |

0,94 |

2,05 |

0,81 |

2,53 |

|

Хром |

6,92 |

0,46 |

0,86 |

0,27 |

3,18 |

|

Кварц |

2,65 |

0,79 |

1·10-3 |

4,8·10-3 |

2,09 |

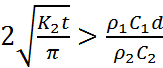

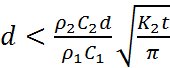

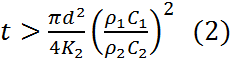

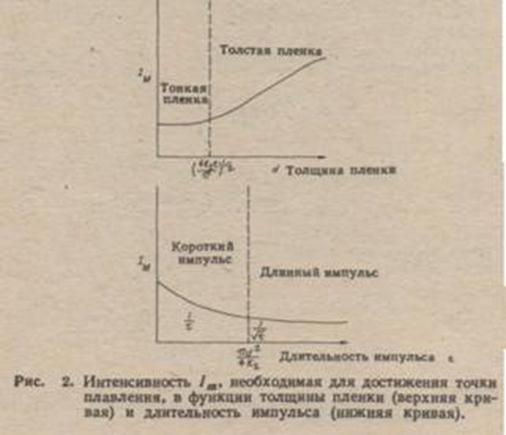

Анализ этого результата в ряде предельных случаев проясняет сущность происходящих физических процессов. Во-первых, рассмотрим случай, когда t велико (длинные импульсы) и (или) d мало (очень тонкие пленки); этот случай, который мы будем называть «пределом тонкой пленки/длинного импульса», имеет место при

или

или  ; при

; при

Так

как величина ρС для всех материалов приблизительно постоянна,

условие (2) означает, что толщина пленки должна быть малой по сравнению с

длиной термодиффузии или тепловой глубиной проникновения в подложку. В этом

случае увеличение температуры определяется только теплопроводностью подложки, и

пленка не играет никакой роли, а лишь служит поглощающей средой на поверхности.

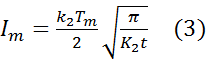

Пороговый поток Im

(определяемый как поглощаемый поток, необходимый для увеличения температуры

пленки до ее точки плавления Тm)

равен

Так

как величина ρС для всех материалов приблизительно постоянна,

условие (2) означает, что толщина пленки должна быть малой по сравнению с

длиной термодиффузии или тепловой глубиной проникновения в подложку. В этом

случае увеличение температуры определяется только теплопроводностью подложки, и

пленка не играет никакой роли, а лишь служит поглощающей средой на поверхности.

Пороговый поток Im

(определяемый как поглощаемый поток, необходимый для увеличения температуры

пленки до ее точки плавления Тm)

равен

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.