Где Q-количество операций в технологическом процессе;

P – число рабочих мест, необходимых для изготовления изделия.

P=(N S T шт i)/ (60 FД)

где N – годовая программа выпуска изделий ;

S-Тшт i-трудоемкость изготовления изделия ;

Тшт i-норма штучного времени i- той операции ;

Fд- действительный годовой фонд времени работы оборудования.

По объему выпуска изделий устанавливают такт выпуска

T=60FД/N

До разработки технологического процесса реальное значение трудоемкости изготовления изделия неизвестно. При определении шипа производства учитывают либо заданную (плановую) трудоемкость, либо ориентировочную, оцененную на начальных стадиях проектирования технологического процесса. Коэффициент закрепления операций в этом случае определяют из выражения :

К30=(60 FД Q)/(NTшти) = (tQ)/ STшти) = t/ Тштср

где Тштср – норма штучного времени наиболее характерной, определяющей операции данного технологического процесса.

В зависимости от величины полученного К30 определяется тип производства:

К30 < 1 - производство массовое

0 <К30 < 10 - производство крупносерийное

10 <К30 < 20 - производство среднесерийное

20 <К30 < 30 - производство мелкосерийное

К30 > 40 - производство единичное

Так как годовая программа выпуска детали очень мала (3 шт), то очевидно, что тип производства будет единичным, поэтому расчет коэффициента закрепления операций проводить нецелесообразно.

Так как К30 > 40 , то можно определить тип производства как единичное.

3.4 Обоснование методов получения заготовки.

В качестве заготовки для производства вала предлагается использовать прокат Круг 48-В-h16 ГОСТ 2590-71 / 45-Н-5-б ГОСТ 1050-74- сталь горячекатаная, круглая , диаметром 48 мм, поверхность ко группе В, предельные отклонения по h16, марка45, нагартованная (Н), категория 5 по контролируемым свойствам , для обработки резанием ( б ).

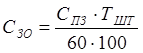

Найдем себестоимость заготовки из проката по следующей формуле: Sзаг=М+SСо.з, где М – затраты на материал заготовки, руб; SСо.з – технологическая себестоимость операций правки,калибрования прутков, разрезки их на штучные заготовки: Со.з=Сп.з×Тшт/60×100, где Сп.з – приведенные затраты на рабочем месте, коп./ч; Тшт – штучное или штучно-калькуляционное время выполнения заготовительной операции (правки, калибрования резки и др.).

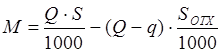

,

,

где Q- масса заготовки, кг,

q- масса детали, кг,

S- стоимость материала, руб. /т, (S =120 руб.)

SОТХ- стоимость отходов, руб. /т, (SОТХ=25 руб.)

М= 0,18*120-0,07*25=19,85 руб.

![]() - стоимость заготовительных

операций, руб.,

- стоимость заготовительных

операций, руб.,

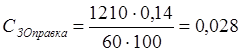

,

,

СПЗ – приведенные затраты, коп. /ч.

СЗзо= руб.,

руб.,

Себестоимость заготовки:

Sзаг=19,85+0,028=20,13 руб.

Данное решение можно считать оптимальным в условиях единичного производства, принимая во внимание результаты анализа технологичности конструкции детали. При относительно невысокой себестоимости такого вида заготовки процент использования материала составит около 60%. Но даже при использовании другой, максимально приближено к готовой детали заготовки, при значительном повышении ее себестоимости мы незначительно понизим затраты на механическую обработку. Единственный положительный момент в данном случае – повышение процента использования материала.

3.5 Разработка и обоснование технологического маршрута обработки детали.

Изготовление вала предполагается проводить по следующему технологическому маршруту :

Операция 005 Токарная

Установ 1

Переход 1 Подрезка торца 1

Переход 2 Точение Æ44

Переход 3 Точение Æ22 .

Переход 4 Точение фаски 1´45°

Переход 5 Точение фаски 1´45°

Переход 6 Отрезание

Установ 2

Переход 1 Точение Æ22 .

Переход 2 Точение фаски 1´45°

Переход 3 Точение фаски 1´45°

Переход 4 Сверление Æ12

Операция 010 Фрезерная

Переход 1 Фрезерование зубьев

Операция 015 Протяжная

Переход 1 Протяжка зубчатого паза

Операция 020 Термообработка

Операция 025 Шлифовальная

Переход 1 Шлифование отверстия Æ12 предварительное

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.