Кольцевые маршруты чаще обслуживаются напольными и подвесными конвейерами.

При расчете конвейера определяют скорость перемещения его, шаг перемещения объектов ремонта и длину конвейера.

Скорость движения непрерывно перемещающегося рабочего органа конвейера V, м/мин, определяется по формуле

V =  , (84)

, (84)

где l – шаг перемещения изделия на конвейере, м;

t - такт ремонта, ч/шт;

n – число объектов ремонта на одном рабочем месте или на одной подвеске;

Кр – коэффициент резерва скорости, принимается равным 1,1 … 1,2.

Скорость подвески периодически движущегося конвейера V, м/мин, рассчитывается по формуле:

V1 = ![]() ,

(85)

,

(85)

где l1 – шаг перемещения изделия, м;

Тn – время, затрачиваемое на перемещение объекта между двумя соседними рабочими местами, мин.

Рис. 58. Схема расположения изделий на конвейере с периодическим движением тележек

Из рисунка 13.2. следует, что шаг перемещения определяется по формуле:

l = ln + lпр, (86)

где ln – длина разбираемого (собираемого) изделия, размещённого на тележке

конвейера, м;

lпр – размер промежутка между изделиями.

Рабочая длина конвейера, L, м, определяется по формуле:

L = Nрм · l , (87)

где Nрм – количество рабочих мест на конвейере.

Скорость технологических конвейеров, обслуживающих моечные машины, окрасочные и сушильные камеры и т.п. рассчитывается по формуле:

V = ![]() ,

(88)

,

(88)

где V – скорость движения конвейера, являющегося конструктивным элементом оборудования, м/мин;

L1 – длина рабочей зоны установки, м;

Тon - продолжительность операции (мойки, окраски и т.п.), мин.

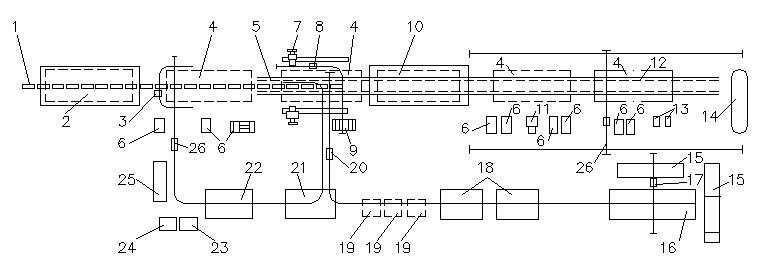

На рисунке 59 показана схема планировки оборудования поточной линии разборки грузовых автомобилей с применением подъёмно – транспортного оборудования.

Рис. 59. Технологическая планировка поточной линии разборки грузовых автомобилей:

1 – тяговая цепь подачи автомобилей (6505–2); 2 – установка для наружной мойки автомобиля в сборе (6405-57); 3 – съёмник буксирного прибора; 4 – посты разборки автомобиля; 5 – конвейер напольный грузонесущий (П-501); 6 – тележки-стеллажи; 7 – установка для отвёртывания гаек колёс (6305-69); 8, 17, 20, 26 – монорельсы с электротельферами; 9 – стеллаж-тележка для колёс; 10 – установка для мойки шасси автомобиля (6405-57); 11 – установка для снятия коробки передач; 12 – кантователь для рамы в сборе с мостами (6305-41); 13 – стенд для отвёртывания гаек стремянок рессор (6101-25); 14 – подвесной конвейер подачи агрегатов на подразборку; 15 – передвижная эстакада хранения рам; 16 – ванны для травления и ополаскивания рам (2022А); 18 – ванны для травления и ополаскивания кабин (6405-51); 19 – накопители кабин; 21 – ванны для травления и ополаскивания оперения (6405-52); 22 – ванны для травления и ополаскивания кузовов (6405-50); 23 – установка для мойки баков; 24 – установка для мойки радиаторов (6505-4); 25 – стеллаж для хранения радиаторов и топливных баков; 26 – подвесная кран-балка

Из рисунка видно, что доставка автомобиля в камеру для наружной мойки осуществляется с помощью грузоведущего конвейера (тяговой цепи) 1. Разборка автомобиля на сборочные единицы ведётся на напольном грузонесущем конвейере 5.В технологическом процессе разборки автомобиля применяется кран подвесной однобалочный 26. Доставка кабин, оперения, кузовов, баков на мойку осуществляется с помощью монорельсов с электротельферами 8, 17,20, 26. Для транспортирования мостов, двигателя коробки перемены передач, карданных валов на соседний участок для дальнейшей разборки и мойки, т.е. для межцеховых перевозок, применяется цепной подвесной конвейер 14.

На участке широко используются для перевозки деталей и сборочных единиц тележки-стеллажи 6. Для хранения рам до и после травления их в двухсекционной ванне 16 используются передвижные эстакады 15.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.