Техническая характеристика подъёмно – транспортного оборудования, типы привода, особые условия на применение его даны в специальной литературе.

7.2. Расчет количества подъёмно – транспортного оборудования

Для организации рациональной работы ПТО проводится анализ грузопотока в цехе, в пролёте или в производственном корпусе. На основе тонкого анализа устанавливаются маршруты движения грузов, выявляются типы ПТО, необходимые для механизации подъёмно – транспортных операций, составляются ведомости для межцехового и внутрицехового перемещения грузов. Одна из возможных форм ведомости приведена в таблице 77.

Таблица 77

Ведомость грузооборота в цехе (в пролёте)

|

Отправитель груза |

Вид груза |

Масса груза, перевозимого за расчетный период, кг |

|||||

|

Получатели груза |

|||||||

По данным таких ведомостей составляется схема грузопотока на предприятии, в цехе или пролёте. На схемах условными обозначениями показывается вид груза, направление и дальность перевозок.

На основании ведомости грузооборота и схемы грузопотока выбираются маршрут движения и тип подъёмно – транспортного оборудования.

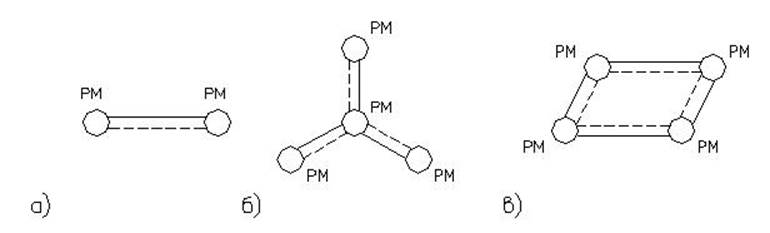

На ремонтных предприятиях изменяются маятниковые, лучевые и кольцевые маршруты (рис. 57). На рисунке индексами «РМ» обозначены рабочие места: получатели и отправители груза.

Рис. 57. Схемы маршрутов движения грузов между рабочими местами: а) маятниковый маршрут; б) лучевой маршрут;

в) кольцевой маршрут

Перевозку грузов между рабочими местами по маятниковому маршруту обеспечивает напольно – тележечный транспорт: электрокары, тележки, погрузчики, электроштабелеры и др.

Количество единиц напольно – тележечного транспорта Nнт для 2-х стороннего маятникового маршрута рассчитывается по формуле:

Nнт =  ,

(82)

,

(82)

где Q - годовой грузооборот маршрута, т;

К1 – коэффициент неравномерности, К1 ≥ 1;

К2 – коэффициент использования грузоподъёмности тележки, К2 @ 0,8;

Тт – время пробега (оборот) тележки, мин;

q– грузоподъёмность тележки, т;

Фод – фонд времени оборудования действительный, ч.

Время пробега тележки определяется по формуле:

Тт = Тпр + Тп + Тр + Тз , где Тпр – время пробега тележки в оба конца, мин;

Тп – время погрузки, мин;

Тр – время разгрузки, мин;

Тз – время случайных задержек (примерно 10 %) от суммы Тпр; Тп; Тр на каждый рейс, мин.

Время пробега тележки в оба конца:

Тпр = ![]() ,

,

где L– расстояние между рабочими местами принятого маршрута, м;

V – средняя скорость (паспортная) движения тележки по маршруту, м/мин.

Количество мостовых кранов Nк в пролёте разборочно – сборочного, механического цеха рассчитывается по формуле:

Nк =  ,

(83)

,

(83)

где nк.он – количество крановых операций в смену;

Тк.он. – средняя продолжительность крановой операции, мин;

Т – продолжительность смены, ч;

Кu – коэффициент использования по времени, Кu = 0,95 – 0,97.

Средняя продолжительность одной крановой операции:

Тк.он = ![]() +

Тп + Тр , где L –

средняя длина пробега крана, приближено принимается равной половине длины обслуживаемого участка, м;

+

Тп + Тр , где L –

средняя длина пробега крана, приближено принимается равной половине длины обслуживаемого участка, м;

V– средняя скорость движения крана, принимается 30 – 40 м/мин.

Количество крановых операций в смену определяется:

Nк.он. =  , где Q – грузооборот маршрута в смену, т;

, где Q – грузооборот маршрута в смену, т;

q – грузоподъёмность крана, т;

К2 – коэффициент использования грузоподъёмности крана.

Количество кранов для сборочных (разборочных) работ может определяться на основе технологических графиков сборки, в которых приводится продолжительность работы крана на каждой операции.

Укрупнённо количество кранов можно принимать:

- для механического цеха (участка) – один кран на 40 – 80 м длины пролёта;

- для разборочно – сборочного цеха – один кран на 30 – 50 м длины пролёта.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.