Кузнечно-термическом отделении имеет два участка кузнечный и термический. Общая трудоемкость кузнечных работ Ткр=18370,26 чел.-ч., а термических работ Ттр=12246,84 чел.-ч.

На кузнечном участке производится правка деталей, кузнечная сварка, клейка, изготовление и ремонт рессор, рубка металла, изготовление штамповок.

Определить общую трудоемкость кузнечных работ можно распределить так:

- ручная ковка 20…30 %, (Тр=3674 чел.-ч.);

- машинная ковка 60…70 %, (Тм=12859 чел.-ч);

- штамповка 5…10%, (Тш=1837 чел.-ч.).

Вес поковок изготовляемых в ручную Qр, т-с.:

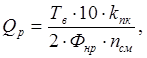

(34)

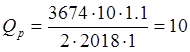

(34)

где Тр – трудоемкость работ, выполняемых в ручную за расчетный период времени, чел.-ч.

kпк – коэффициент, учитывающий потери металла при ковке, (kпк=1.1);

т-с

т-с

Вес поковок изготовляемых под молотом Qм, т-с.:

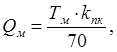

(35)

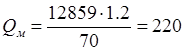

(35)

где Тм – трудоемкость работ, выполняемых под молотом за расчетный период времени, чел.-ч.

kпк – коэффициент, учитывающий потери металла при ковке, (kпк=1.2);

т.с.

т.с.

Количество прессов принимается по расчетному числу прессовщиков Nп=1шт.

Число кузнечных горнов Nг, шт.;

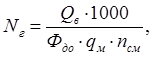

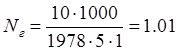

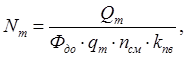

(36)

(36)

где qг – часовая производительность горна, кгс/ч.(qг=5 кгс/ч).

шт.

шт.

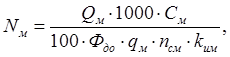

Необходимое количество молотов для весовой группы Nм, шт:

(37)

(37)

где См - доля поковок данной весовой группы % [3];

qм – производительность молота за расчетный период, кг-с/ч [3];

kим – коэффициент учитывающий с использование молота по времени , (kим=0,75).

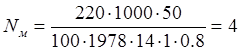

- до 10 кг-с.:

шт.

шт.

- от 10 до 15 кгс: Nг=1шт

- от 15 до 25 кгс: Nг=1шт

- от 25 до 50 кгс: Nг=1шт

- от 50 и более: Nг=1шт

Остальное оборудование кузнечного цеха выбирается в зависимости от программы принятого технологического процесса.

На термическом участке производится термическая и химико-термическая обработка ремонтируемых и вновь изготовляемых деталей и инструмента. Программа отделения определена из условия, что термической обработке подвергаются 30-40% веса заготовок, изготовленных кузнечным способом.

Кроме того, в программу включают дополнительные работы по обслуживанию ремонтных служб и инструментального участка.

Учитывая повторность, полученный вес поковок, обрабатываемых в термическом отделении , необходимо увеличить в двое.

Расчетный вес заготовок в процентном отношении распределяется: термическая обработка – 93 %, и химико-термическя – 7 %.

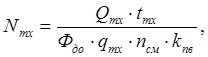

Количество печей для термообработки, Nт, шт;

(38)

(38)

где Qт – вес заготовок, подвергающейся термообработке за расчетный период, кгс;

qт – производительность печи по весу, кгс/ч.;

kпв – коэффициент использования печи, kпв=0,5.

Количество печей для химико-термической обработки, Nтх, шт;

(38)

(38)

где Qтх – вес заготовок, подвергающейся термообработке за расчетный период, кгс;

qт – вес одной загрузки, кгс/ч.;

tтх – средняя продолжительность нагрева одной загрузки, принимается равным 5часов.

Так как производительность на термическом участке мала, принимаем по одной печи для термо- и химико-термической обработки, исходя из размеров и веса заготовок.

Выбор остального оборудования производится в соответствии с разработанной технологией.

Таблица 11 – Перечень основного технологического оборудования

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.