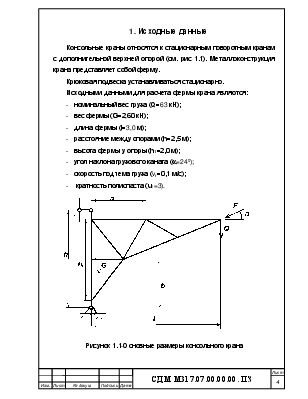

1. Исходные данные

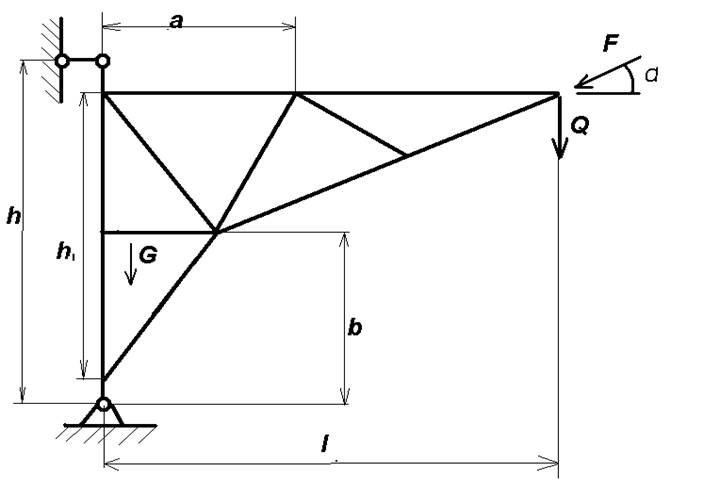

Консольные краны относятся к стационарным поворотным кранам с дополнительной верхней опорой (см. рис 1.1). Металлоконструкция крана представляет собой ферму.

Крюковая подвеска устанавливаться стационарно.

Исходными данными для расчета фермы крана являются:

- номинальный вес груза (Q=63 кН);

- вес фермы (G=2,60 кН);

- длина фермы (l=3,0 м);

- расстояние между опорами (h=2,5 м);

- высота фермы у опоры (h1=2,0 м);

- угол наклона грузового каната (a=240);

- скорость подъема груза (vг=0,1 м/с);

- кратность полиспаста (uп=3).

Рисунок 1.1-Основные размеры консольного крана

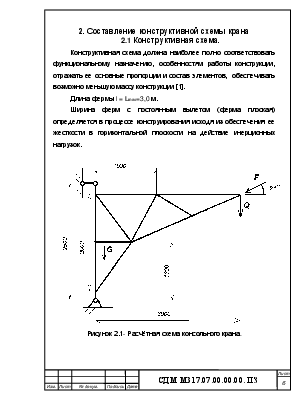

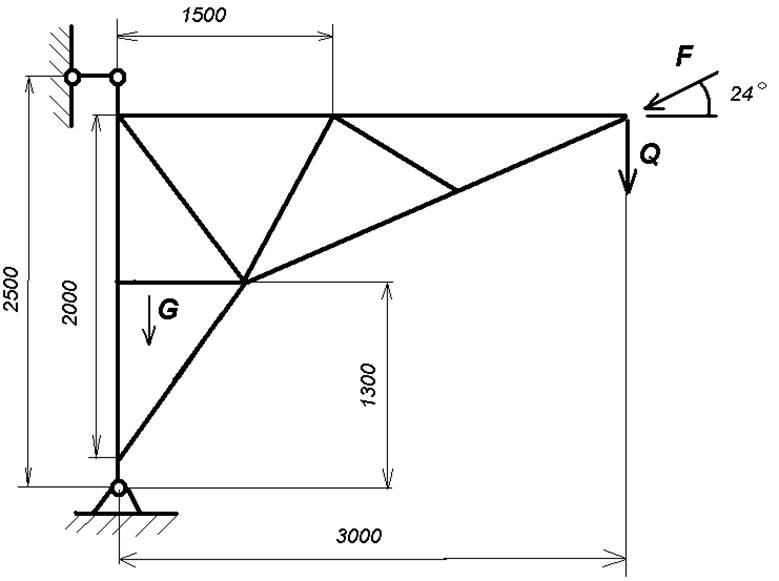

2. Составление конструктивной схемы крана

2.1 Конструктивная схема.

Конструктивная схема должна наиболее полно соответствовать функциональному назначению, особенностям работы конструкции, отражать ее основные пропорции и состав элементов, обеспечивать возможно меньшую массу конструкции [1].

Длина фермы l = Lmax=3,0 м.

Ширина ферм с постоянным вылетом (ферма плоская) определяется в процессе конструирования исходя из обеспечения ее жесткости в горизонтальной плоскости на действие инерционных нагрузок.

Рисунок 2.1- Расчётная схема консольного крана.

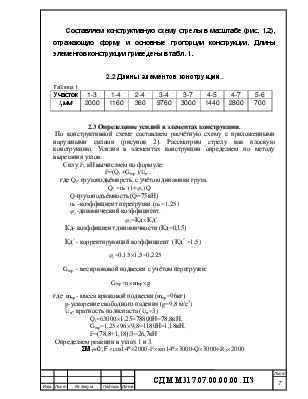

Составляем конструктивную схему стрелы в масштабе (рис. 1.2), отражающую форму и основные пропорции конструкции. Длины элементов конструкции приведены в табл. 1.

2.2 Длины элементов конструкции.

Таблица 1

|

Участок |

1-3 |

1-4 |

2-4 |

3-4 |

3-7 |

4-5 |

4-7 |

5-6 |

|

l,мм |

2000 |

1160 |

360 |

9760 |

3000 |

1440 |

2800 |

700 |

2.3 Определение усилий в элементах конструкции.

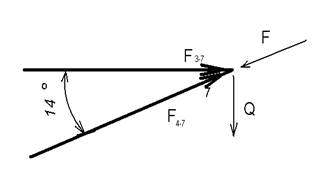

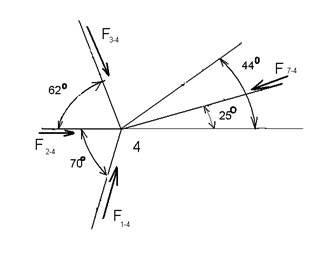

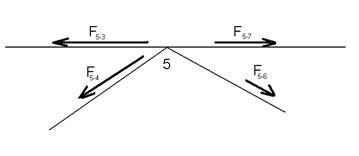

По конструктивной схеме составляем расчётную схему с приложенными наружными силами (рисунок 2). Рассмотрим стрелу как плоскую конструкцию. Усилия в элементах конструкции определяем по методу вырезания узлов.

Силу F, кН вычисляем по формуле:

F=(Qi +Giкр )/Uп .

где Qi- грузоподьёмнрсть, с учётом динамики груза.

Qi =nu (1+![]() )Q

)Q

Q-грузоподъёмность (Q=75кН)

nu –коэффициент перегрузки (nu =1,25)

![]() -динамический коэффициент.

-динамический коэффициент.

![]() =Кд

=Кд![]() Кд*

Кд*

Кд- коэффициент динамичности (Кд=0,15)

Кд* - корректирующий коэффициент (Кд* =1,5)

![]() =0,15

=0,15![]() 1,5=0,225

1,5=0,225

Giкр - вес крюковой подвески с учётом перегрузки:

Giкр=n![]() mкр

mкр![]() g

g

где mкр - масса крюковой подвески (mкр=96кг)

g-ускорение свободного падения (g=9,8 м/с2)

Uп- кратность полиспаста (Uп=3)

Qi=63000![]() 1,25=78800Н=78,8кН.

1,25=78800Н=78,8кН.

Giкр=1,25![]() 96

96![]() 9,8=1180Н=1,18кН.

9,8=1180Н=1,18кН.

F=(78,8+1,18)/3=26,7кН

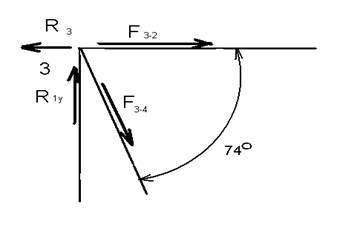

Определяем реакции в узлах 1 и 3.

ΣМ1=0; F![]() cos140

cos140![]() 2000-F

2000-F![]() sin140

sin140![]() 3000-Q

3000-Q![]() 3000+R3

3000+R3![]() 2000

2000

R3= кН

кН

R1y-sin140-Q=0

R1y=F![]() sin140+Q=26,7

sin140+Q=26,7![]() sin140+78,8=78,9кН.

sin140+78,8=78,9кН.

R1x-R3-F![]() cos140=0

cos140=0

R1x=R3+F![]() cos140=102+26,7

cos140=102+26,7![]() cos140=128кН.

cos140=128кН.

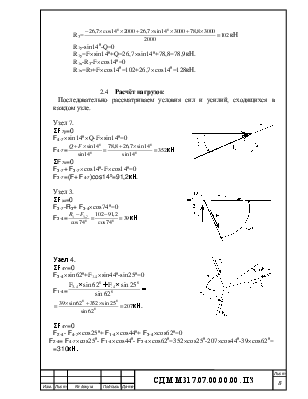

2.4 Расчёт нагрузок

Последовательно рассматриваем условия сил и усилий, сходящихся в каждом узле.

Узел 7.

ΣF7y=0

F4-7![]() sin140

sin140![]() Q-F

Q-F![]() sin140=0

sin140=0

F4-7= кН ΣF7x=0

кН ΣF7x=0

F3-7+ F3-7![]() cos140-F

cos140-F![]() cos140=0

cos140=0

F3-7=(F+ F4-7)cos140=91,2кН.

Узел 3.

ΣFзх=0

F3-7-R3+ F3-4![]() cos740=0

cos740=0

F3-4= кН

кН

Узел 4.

ΣF4Y=0

F3-4![]() sin620+F1-4

sin620+F1-4![]() sin440-sin250=0

sin440-sin250=0

F1-4=

кН.

кН.

ΣF4Y=0

F2-4- F4-7![]() cos250+ F1-4

cos250+ F1-4![]() cos440+ F3-4

cos440+ F3-4![]() cos620=0

cos620=0

F2-4=

F4-7![]() cos250- F1-4

cos250- F1-4![]() cos440- F3-4

cos440- F3-4![]() cos620=352

cos620=352![]() cos250-207

cos250-207![]() cos440-39

cos440-39![]() cos620=

cos620=

=310кН.

Узел 5.

ΣFx=0

ΣF5-7= ΣF5-3=91,2кН

F5-4=0

F5-6=0

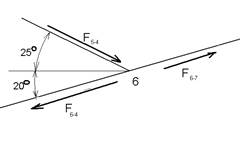

Узел 6.

Узел 6.

ΣF6х=0

F6-7![]() cos200- F6-4

cos200- F6-4![]() cos200- F5-4

cos200- F5-4![]() cos250=0

cos250=0

F6-7= F6-4=352 кН.

F5-4=0

F5-4=0

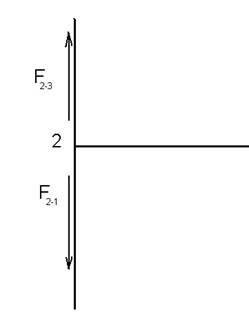

Узел 2.

ΣFY=0

F2-1= F2-3=100 кН.

3. Выбор материала.

3.1. Выбор стали для металлоконструкции.

Металлы для металлоконструкций машин должны быть прочными, упругими, сопротивляться циклическим, ударным воздействиям, как при положительных, так и при отрицательных температурах, обладать коррозионной стойкостью и хорошей свариваемостью. Для изготовления стержней стрелы консольного крана применяем уголок (фасонный прокат) с максимальной толщиной полки t до 12 мм. Консольный кран расположен в цеховом помещении с температурой эксплуатации до -20 °С.

Конструкция несущая.

Но [1] выбираем сталь 09Г2 ГОСТ 19281-89. Для выбранной марки стали, определяем нормативные и расчетные характеристики.

Расчетное сопротивление проката при растяжении, сжатии, изгибе по пределу текучести Ry, МПа [1]:

Ry=Ryn/γm, (1)

где Ryn - предел текучести, МПа (Ryn= 305 МПа);

γm - коэффициент надежности по материалу (γm = 1,05).

Ry =305/1,05 = 290 МПа.

Расчетное сопротивление проката при растяжении, сжатии, изгибе по временному сопротивлению Ru, МПа [1]:

Ru=Run/γm, (2)

где: Run - временное сопротивление, МПа (Run = 440 МПа);

Ru=440/1,05 = 420МПа.

Допускаемое напряжение [![]() ], МПа [1]:

], МПа [1]:

[![]() ]=Ryn/n0, (3)

]=Ryn/n0, (3)

где n0 - коэффициент запаса прочности (n0= 1,4 [1]).

[![]() ]=305/1,4=218 МПа.

]=305/1,4=218 МПа.

В зависимости от выбранной стали выбираем сварочные материалы.

3.2. Выбор сварочных материалов.

По [1] выбираем сварочные материалы для сварки несущих конструкций. Выбираем электрод типа Э42А марки УОНИ-13/45, марка сварочной проволоки Св-08Г2С.

Расчетное сопротивление по пределу текучести при сжатии, растяжении и изгибе стыковых сварных соединений R wy, МПа [1]:

R wy= Ry, (4)

R wy= 290 МПа.

Расчетное сопротивление по временному сопротивлению при сжатии, растяжении и изгибе стыковых сварных соединений Rwu, МПа [1]:

Rwu= Ru, (5)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.