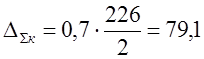

допуск на диаметральный размер заготовки, мкм (Т =1800 мкм).

Остаточное отклонение расположения заготовки после

обработки определяется по формуле, ![]() , мкм, [2]:

, мкм, [2]:

![]() (4.5)

(4.5)

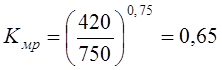

где ![]() – коэффициент уточнения, (

– коэффициент уточнения, (![]() );

); ![]() – кривизна заготовки, мкм.

– кривизна заготовки, мкм.

Величина погрешности установки при чистовой обработке

поверхности заготовки, ![]() :

:

![]() (4.6)

(4.6)

Максимальный припуск на обработку поверхности

заготовки, ![]() , мкм, [1]:

, мкм, [1]:

![]() , (4.7)

, (4.7)

где δдп – допуск на размер на предшествующем переходе, мкм; δдв – допуск на размер на выполняемом переходе, мкм.

Припуск на обработку при черновом точении.

мкм;

мкм;

![]() мкм;

мкм;

![]() мкм;

мкм;

![]() мкм;

мкм;

![]() мкм;

мкм;

![]() мкм;

мкм;

![]() мкм;

мкм;

![]() мкм.

мкм.

Припуск на обработку при чистовом точении:

![]()

![]() мкм;

мкм;

![]()

![]() мкм;

мкм;

![]() мкм;

мкм;

![]() мкм.

мкм.

Припуск на обработку при шлифовании:

![]()

![]() мкм;

мкм;

![]()

![]() мкм;

мкм;

![]() мкм;

мкм;

![]() мкм.

мкм.

Для каждого перехода определяем промежуточные диаметры детали.

Промежуточный диаметр при чистовом

точении, ![]() , мм, [1]:

, мм, [1]:

![]() , (4.8)

, (4.8)

где ![]() -

номинальный диаметр заготовки, мм, (

-

номинальный диаметр заготовки, мм, (![]() мм).

мм).

![]() мм.

мм.

Промежуточный диаметр при черновом

точении, ![]() , мм, [1]:

, мм, [1]:

![]() , (4.9)

, (4.9)

![]() мм.

мм.

Промежуточный диаметр заготовки,

![]() , мм, [1]:

, мм, [1]:

![]() , (4.9)

, (4.9)

![]() мм.

мм.

Минимальный промежуточный

диаметр при чистовом точении, ![]() , мм,

[1]:

, мм,

[1]:

![]() , (4.10)

, (4.10)

где ![]() - минимальный диаметр детали, мм, (

- минимальный диаметр детали, мм, (![]() мм).

мм).

![]() мм.

мм.

Минимальный промежуточный

диаметр при черновом точении, ![]() , мм,

[1]:

, мм,

[1]:

![]() , (4.11)

, (4.11)

![]() мм.

мм.

Минимальный промежуточный

диаметр заготовки, ![]() , мм,

[1]:

, мм,

[1]:

![]() , (4.12)

, (4.12)

![]() мм.

мм.

Максимальный промежуточный

диаметр при чистовом точении, ![]() , мм,

[1]:

, мм,

[1]:

![]() , (4.13)

, (4.13)

где ![]() - минимальный диаметр детали, мм, (

- минимальный диаметр детали, мм, (![]() мм).

мм).

![]() мм.

мм.

Максимальный промежуточный

диаметр при черновом точении, ![]() , мм,

[1]:

, мм,

[1]:

![]() , (4.14)

, (4.14)

![]() мм.

мм.

Минимальный промежуточный

диаметр заготовки, ![]() , мм,

[1]:

, мм,

[1]:

![]() , (4.15)

, (4.15)

![]() мм.

мм.

5. Выбор технологического оборудования

Техническая характеристика токарно-винторезного станка 16К25:

наибольший диаметр обрабатываемой заготовки: над станиной……….…500

над суппортом………290

частота вращения шпинделя об/мин………………………...….….....12,5-1600

число скоростей шпинделя……………………………….……….…...…..…..22

мощность эл. двигателя главного привода, кВт………...………………..…11

габаритные размеры: длина…………………………………..………..……2505

ширина…………………………….……………........1240

высота…………………………………….………….1500

наибольшие перемещения суппорта: продольное……………….…….........645

поперечное……….………..…..……...300

скорость быстрого перемещения суппорта, мм/мин: продольного…….3800

поперечного……....1900

масса, кг………………………………………………………...…………….2925

Техническая характеристика вертикально-сверлильного станка 2Н118:

наибольший условный диаметр сверления в стали………………………...18

рабочая поверхность стола……………………………………………320x360

наибольшее расстояние от торца шпинделя до рабочей поверхности стола………………………………………...650

вылет шпинделя……………………………………………………………….200

наибольший ход шпинделя…………………………………………………..150

наибольшее вертикальное перемещение:

сверлильной (револьверной) головки…………………………..300

стола………………………………………………………………350

конус Морзе отверстия шпинделя……………………………………………...2

число скоростей шпинделя……………………………………………………9

частота вращения шпинделя, об/мин…………………………………180-2800

подача шпинделя (револьверной головки), мм/об……………………...Ручная мощность электродвигателя привода главного движения, кВт………….…1,5

габаритные размеры:

длина………………………………………………………870

ширина……………………………………………………590

высота…………………………………………………….2080

масса, кг………………………………………………………………………..450

Техническая характеристика резьбонарезного станка 5991:

диаметр нарезаемой резьбы…………………………………………….М4-М16

шаг нарезаемой резьбы…………………………………………………….0,75-2

наибольшая длина нарезаемой резьбы………………………………………125

перемещение каретки:

продольное……………………………………………….............280

частота вращения шпинделя инструмента, об/мин…………………...90-500

скорость рабочего перемещения каретки, мм/мин…………………….300-450

мощность электродвигателя привода главного движения, кВт…………….1,1

габаритные размеры:

длина…………………………………………………………….1865

ширина…………………………………………………………..1150

высота…………………………………………………………...1380

масса, кг………………………………………………………………………..980

Техническая характеристика кругло-шлифовального станка 3У131М:

наибольший диаметр шлифуемой детали, мм………………………...…..280

число оборотов патрона бабки изделия в мин…………………..…….40-400

пределы величины радиальной подачи шлифовальной бабки на ход стола, мм ……………………………...…………………….…0,01-0,09 мощность главного электродвигателя, кВт………….…………..…………..5,5

Техническая характеристика внутришлифовального станка 3К228В:

наибольший диаметр устанавливаемой заготовки………………………….560

диаметр шлифуемых отверстий…………………………………………50-200

частота вращения шпинделя, об/мин:

внутришлифовального………………………………………..4500

бабки заготовки……………………………………………..100-600

торцешлифовального приспособления……………………….4000

мощность электродвигателя, кВт……………………………………………..5,5

6. Выбор и описание режущего инструмента

Используемые режущие инструменты:

1. Резец проходной упорный правый (левый) Т15К6 ГОСТ 18879-75;

2. Резец проходной отогнутый Т15К6 ГОСТ 18879-75;

3. Круг шлифовальный 15А40, С17К1А.

4. Сверло 14 ГОСТ 2092-77

5. Сверло 10 ГОСТ 2092-77

6. Метчик М12 ГОСТ 3266-81

Геометрические параметры резца из основного твердого

сплава Т15К6: главный угол в плане ![]() =450,

передний угол

=450,

передний угол ![]() =100, задний угол

=100, задний угол ![]() =30, и угол подъема режущей

кромки

=30, и угол подъема режущей

кромки ![]() =0.

=0.

7. Выбор и описание измерительных средств

В качестве измерительного инструмента применяют:

1. Штангенциркуль ШЦ – III – 500 – 0,1 ГОСТ 166-89;

2. Микрометр МК – 300 – 0,01 ГОСТ 6507-90.

8. Расчет режимов резания

Оптимальный режим резания представляет собой выгодные сочетания глубины резания, подачи и скорости резания, обеспечивающих наибольшую производительность и экономичность процесса резания.

Для поверхности Г диаметром ![]() мм.

мм.

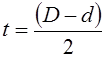

Глубина резания t, мм:

, (8.1)

, (8.1)

где D – диаметр заготовки, мм, (![]() мм);

d – диаметр детали, мм, (

мм);

d – диаметр детали, мм, (![]() мм).

мм).

мм.

мм.

Рассчитываем

режим резания для обработки поверхности детали ![]() мм, черновое точение. Обработка ведется проходным резцом.

мм, черновое точение. Обработка ведется проходным резцом.

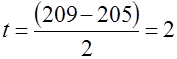

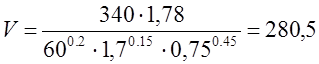

Допустимая

скорость резания, ![]() , м/мин,

[1]:

, м/мин,

[1]:

, (8.2)

, (8.2)

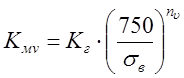

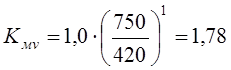

где ![]() – постоянная

для скорости резания; Т – время стойкости резца, мин;

– постоянная

для скорости резания; Т – время стойкости резца, мин; ![]() – общий поправочный коэффициент, учитывающий условия

обработки; t – глубина резания; s – подача, мм/об; xυ, yυ, m –

показатели степени, характеризующие влияние механических свойств обработки материала режущим инструментом.

– общий поправочный коэффициент, учитывающий условия

обработки; t – глубина резания; s – подача, мм/об; xυ, yυ, m –

показатели степени, характеризующие влияние механических свойств обработки материала режущим инструментом.

Общий поправочный коэффициент, учитывающий условия обработки находится по формуле:

![]() , (8.3)

, (8.3)

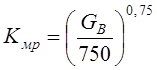

где ![]() -

качество обрабатываемого материала, [2]:

-

качество обрабатываемого материала, [2]:

, (8.4)

, (8.4)

где ![]() -

коэффициент, характеризующий группу стали по обрабатываемости (

-

коэффициент, характеризующий группу стали по обрабатываемости (![]() , [2]);

, [2]);![]() - показатель

степени, (

- показатель

степени, (![]() , [2]);

, [2]);

;

;

![]() -

коэффициент, учитывающий состояние поверхности заготовки, (

-

коэффициент, учитывающий состояние поверхности заготовки, (![]() , [2]);

, [2]); ![]() - материал режущей части инструмента, (

- материал режущей части инструмента, (![]() , [2]);

, [2]); ![]() ,

, ![]() ,

, ![]() ,

, ![]() - параметры инструмента, (

- параметры инструмента, (![]() , );

, );

![]()

![]() ,

, ![]() мин,

мин, ![]() , xυ=0,15, yυ=0,45, m=0,20

, xυ=0,15, yυ=0,45, m=0,20

м/мин.

м/мин.

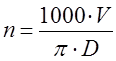

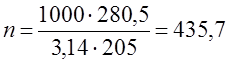

Требуемая частота вращения шпинделя, ![]() , об/мин,:

, об/мин,:

, (8.5)

, (8.5)

где D – диаметр обрабатываемой поверхности, (D = 205 мм);

об/мин.

об/мин.

Стандартное значение частоты

вращения ![]() об/мин

об/мин

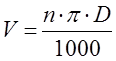

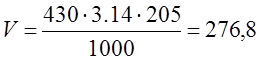

Корректирование скорости:

, (8.6)

, (8.6)

м/мин

м/мин

Составляющая силы резания находится по формуле, ![]() , Н, [1]:

, Н, [1]:

![]() , (8.7)

, (8.7)

где ![]() -

постоянная для данных условий резания, (

-

постоянная для данных условий резания, (![]() ); x, y – показатели степени, (

); x, y – показатели степени, (![]() ,

,![]() );

); ![]() - глубина резания, мм, (

- глубина резания, мм, (![]() мм);

мм); ![]() -

подача, мм/об (

-

подача, мм/об (![]() мм/об);

мм/об); ![]() - поправочный коэффициент:

- поправочный коэффициент:

![]() , (8.8)

, (8.8)

где ![]() ,

,

![]() , ,

, , ![]() -

коэффициенты, учитывающие геометрические параметры резца, (

-

коэффициенты, учитывающие геометрические параметры резца, (![]() ,

, ![]() ,

, ![]() )

) ![]() -

поправочный коэффициент для стали:

-

поправочный коэффициент для стали:

, (8.9)

, (8.9)

где σв = 980 МПа.

![]()

![]() Н

Н

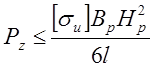

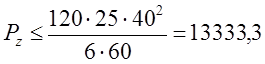

Прочность державки резца:

, (8.10)

, (8.10)

где

![]() - допустимое напряжение для державки

резца (

- допустимое напряжение для державки

резца (![]() =120МПа); В, Н – соответственно

ширина, высота державки резца, мм, (В=25мм, Н=40мм) [3]; l – вылет резца, мм (l = 60мм).

=120МПа); В, Н – соответственно

ширина, высота державки резца, мм, (В=25мм, Н=40мм) [3]; l – вылет резца, мм (l = 60мм).

Н

Н

345,3 Н < 13333 Н.

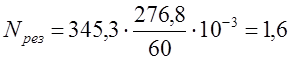

Мощность, затрачиваемая на процесс резания, ![]() , кВт, [1]:

, кВт, [1]:

![]() , (8.11)

, (8.11)

кВт.

кВт.

Так как мощность станка 16К25 N=11 кВт, а мощность на процесс резания

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.