Міністерство освіти і науки України

Сумський державний університет

Машинобудівний коледж

„Погоджено” „Затверджую”

Голова циклової комісії Завідуючий відділенням

Спеціальності 5.090227 спеціальності

__________Несвіт О.М. _________Федорова Т.Ю.

„___”________________ „___”_________________

З ПРЕДМЕТУ „Технологічне оснащення”

СПЕЦІАЛЬНІСТЬ 5.090227

„Обробка матеріалів на верстатах і автоматичних лініях”

ПОЯСНЮВАЛЬНА ЗАПИСКА

Тема: Спроектувати верстатний пристрій для свердлування отвору

d10,2 на вертикально-свердлувальнiй операції

Студент ____________ _____________

Група ____________

Керівник проекту ____________ _____________

2002

Міністерство освіти і науки України

Сумський державний університет

Машинобудівний коледж

Дисципліна „Технологічне оснащення”

Спеціальність 5.090227 „обробка матеріалів на верстатах та автоматичних

лініях”

Курс___________________Група_________________Семестр___________________

ЗАВДАННЯ

на курсовий проект студента

____________________________________________________________________

(прізвище, ім’я, по батькові)

Тема проекту: ”Спроектувати верстатний пристрій для обробки отв. D10,2 на операції 075 вертикально-свердлувальній

свердлувальній з ЧПК операції 030

з програмою випуску на рік Np=1000 шт.

Вихідні дані до проекту:

Креслення деталі Полумуфта-1.3000-51.000.03

Маршрутний технологічний процес

Операційний ескіз обробки (або РТК).

Дата видачі завдання „12” грудня 2001 р.

Дата закінчення проекту „10” лютого 2002 р.

Керівник ___________________ ____Лобов С.В.___

(підпис) (прізвище, ім’я, по батькові)

Завдання розглянуто на засіданні циклової комісії спеціальності 5.090227

Протокол №______від „___”________________200_ р.

Голова циклової комісії ____________________ ___Несвіт О.М.____

(підпис) (прізвище, ім’я, по батькові)

Календарний план

|

Назва етапів |

Термін виконання |

Примітки |

|

Вступ. |

||

|

||

|

||

|

||

|

||

|

||

|

||

|

||

|

||

|

Пояснювальна записка, в обсязі 15-25 сторінок, на аркушах формату А4 та креслення виконуються згідно діючих стандартів.

Содержание с

Введение 3

1. Общие сведения о приспособлении. 4

2. Определение погрешности базирования. 5

3. Расчет сил зажима заготовки. 7

4. Выбор и расчет силового привода 9

5. Расчет детали на прочность. 10

6. Сборка и эксплуатция приспособления. 11

Литература. 12

Приложения. 13

Введение

В настоящие время, при развивающихся рыночных отношениях, особенно важно производить качественную продукцию в минимальные сроки.

Сокращение технологической подготовки производства к выпуску новых изделий, а также к выпуску ранее производимой продукции с внедрением принципиально новых орудий труда, материалов и технологических процессов, превосходящим по своим технико-экономическим показателям предшествующие достижения. Значительно уменьшает затраты труда и сокращает время на проектирование и изготовление технологической оснастки (станочных приспособлений, режущего и мерительного инструмента).

Возникает вопрос о применении станочных приспособлений.

Применение станочных приспособлений обеспечивает повышение производительности труда и точности обработки деталей на станках, облегчает условия труда рабочих – станочников, расширяет технологические возможности станков. Также с помощью приспособлений можно повысить качество обработки деталей, позволяет снизить разряд рабочего, а следовательно и сэкономить на этом деньги.

При внедрении приспособлений снижается ручная выверка деталей, что уменьшает время обработки детали на станке и повышает точность обрабатываемых поверхностей.

Экономически выгодно и технически целесообразно применять станочные приспособления в крупносерийном и массовом производствах, так как затраты на приспособления здесь быстро окупаются. Это дает возможность применять более сложные, точные и дорогие приспособления с механизированным и автоматизированным управлением, а также позволяет автоматизировать процесс закрепления и освобождения деталей, что значительно сокращает время на производство готовой продукции.

1. Общие сведения о приспособлении.

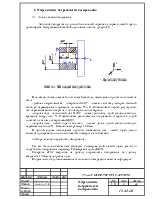

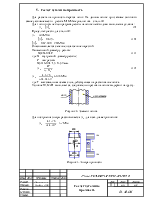

Данное приспособление предназначено для сверления отверстия диаметром 10,2 мм под резьбонарезание (резьба М12 – 7Н).

Приспособление состоит из корпуса , к которому крепится центровик, кондуктор и пневмопривод. На столе станка приспособление крепится с помощью двух шпонок в22 и двух шпоночных пазов, в которые вставляются крепежные болты для предотвращения смещения приспособления. Деталь устанавливается на длинную оправку со шпонкой (цнтровик) и упирается в его торец. Через отверстие в центровке проходит шток пневмопривода, с помощью которого зажимается заготовка.

Через пневмопривод в полость пневмокамеры подается сжатый воздух. При этом происходит перемещение мембраны с закрепленным штоком. На шток насаждается быстросъемная шайба с помощью которой и происходит зажим заготовки. Разжим заготовки происходит в обратной последовательности (из полости пневмокамеры откачивается воздух и пружина, находящаяся в пневмоприводе отжимает деталь перемещая шток на 17 мм).

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.