Техническое задание

Введение

1 Кинематический расчет привода

1.1 Определение потребной мощности электродвигателя и его подбор

1.2 Определение энергокинетических параметров на валах

2 Расчет передач

2.1 Расчет цилиндрических зубчатых передач

2.1.1 Выбор материала зубчатых колес, назначение упрочняющей обработки и определение допускаемых напряжений

2.1.2 Расчет быстроходной передачи

2.1.3 Расчет тихоходной передачи

3 Ориентировочный расчет валов

4 Компоновка редуктора. Определение конструктивных размеров корпуса редуктора и крепежных деталей корпуса

5 Приближенный расчет вала

6 Проверочный расчет подшипников

7 Выбор посадок

8 Расчет шпоночных соединений

9 Уточненный расчет вала

10 Выбор смазки

11 Выбор муфты

Список использованных источников

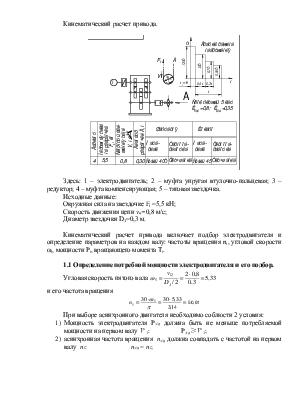

Кинематический расчет привода.

Здесь: 1 – электродвигатель; 2 – муфта упругая втулочно-пальцевая; 3 – редуктор; 4 – муфта компенсирующая; 5 – тяговая звездочка.

Исходные данные:

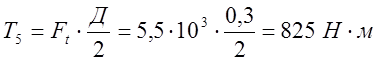

Окружная сила на звездочке Ft =5,5 кН;

Скорость движения цепи vц=0,8 м/с;

Диаметр звездочки DЗ=0,3 м.

Кинематический расчет привода включает подбор электродвигателя и определение параметров на каждом валу: частоты вращения ni, угловой скорости ωi, мощности Рi, вращающего момента Тi.

1.1 Определение потребной мощности электродвигателя и его подбор.

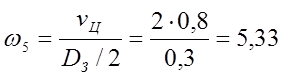

Угловая

скорость пятого вала

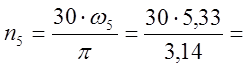

и его частота вращения

50,92

50,92

При выборе асинхронного двигателя необходимо соблюсти 2 условия:

1) Мощность электродвигателя Рэ/д должна быть не меньше потребляемой мощности на первом валу Р1: Рэ/д≥Р1;

2) асинхронная частота вращения nэ/д должна совпадать с частотой на первом валу n1: nэ/д = n1;

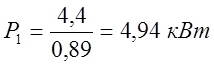

,

,

где Р5 – мощность на V валу;

ηП – общий КПД привода.

На основании исходных данных:

![]() .

.

Общий КПД привода составляет произведение КПД отдельных участков: пар подшипников, муфт, зубчатых передач:

ηп = ηм2 ∙ ηз.п.2 ∙ ηп4

где ηм = 0,98 – КПД муфты;

ηз.п. =0,97 – КПД зубчатой передачи;

ηп = 0,995 – КПД пары подшипников.

ηп = 0,982 ∙ 0,972 ∙ 0,9954 = 0,89

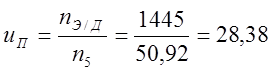

Возможная частота вращения I вала

n1' = n5 ∙ uп',

где uп' – возможное общее передаточное число привода.

nп' = uб.п.' ∙ uт.п.',

где возможные передаточные числа быстроходной и тихоходной зубчатых передач выбираются по таблице 3.2, ([1], с. 52): для стали с твердостью менее НВ ≤ 350 для быстроходной ступени uб.п.'≤8; а для тихоходной – uт.п.'≤6,3.

Принимаются uб.п.' =7,1; uт.п.'=4.

Тогда:

uп'=7,1∙4=28,4 и n1'=50,92 ∙28,4=1446,13 об/мин

Опираясь на полученные данные Р1 и n1, подбираем асинхронный трехфазный короткозамкнутый двигатель серии А4: 4АМ112М4УЗ nном=1445 об/мин, Рэ/д=5,5 кВт. По своим характеристикам он удовлетворяет требованиям, предъявляемым к приводу конвейера.

1.2 Определение параметров на валах привода

Общее передаточное число привода

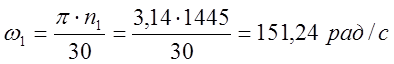

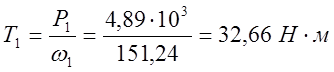

Вал I:

Р1=4,89 кВт;

n1=1445 мин -1;

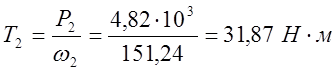

Вал II:

Р2=Р1∙ηм∙ ηп =4,89∙0,98∙0,995=4,82 кВт;

n2=n1=1445 мин -1;

![]()

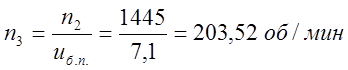

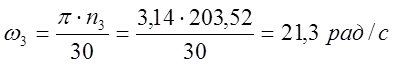

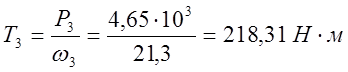

Вал III:

Р3=Р2∙ηз∙ ηп =4,82∙0,97∙0,995=4,65 кВт;

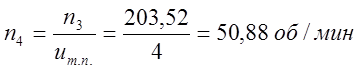

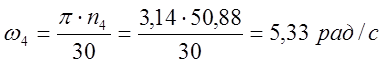

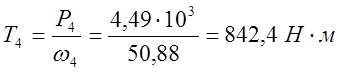

Вал IV:

Р4=Р3∙ηз∙ ηп =4,65∙0,97∙0,995=4,49 кВт;

Вал V:

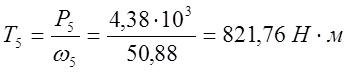

Р5=Р4∙ηм∙ ηп =4,49∙0,98∙0,995=4,38 кВт;

![]() ;

;

![]()

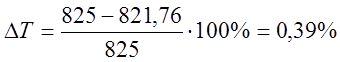

Проверка:

Погрешность  < 4%, что допустимо.

< 4%, что допустимо.

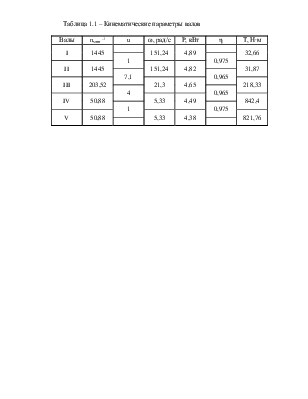

Результаты сведены в таблицу 1.1

Таблица 1.1 – Кинематические параметры валов

|

Валы |

nмин -1 |

u |

ω, рад/с |

Р, кВт |

η |

Т, Н∙м |

|

|

I |

1445 |

151,24 |

4,89 |

32,66 |

|||

|

1 |

0,975 |

||||||

|

II |

1445 |

151,24 |

4,82 |

31,87 |

|||

|

7,1 |

0,965 |

||||||

|

III |

203,52 |

21,3 |

4,65 |

218,33 |

|||

|

4 |

0,965 |

||||||

|

IV |

50,88 |

5,33 |

4,49 |

842,4 |

|||

|

1 |

0,975 |

||||||

|

V |

50,88 |

5,33 |

4,38 |

821,76 |

|||

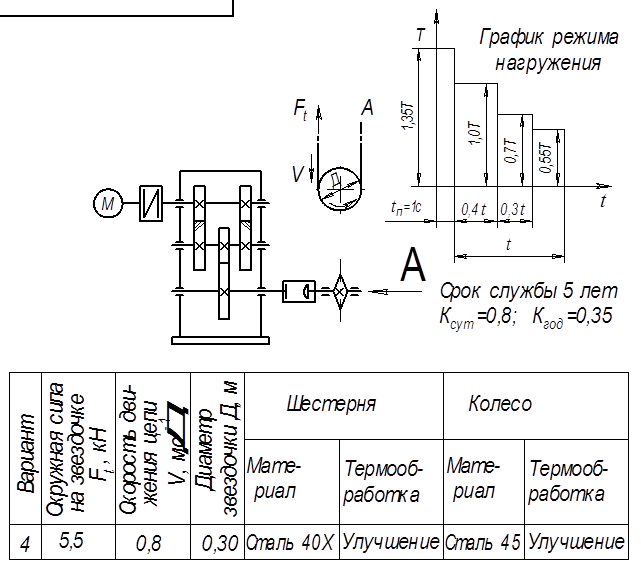

2 Расчет передач

2.1 Расчет цилиндрической зубчатой передачи

2.1.1 Выбор материала зубчатых колес, назначение упрочняющей обработки и определение допускаемых напряжений

Материал зубчатого колеса и шестерни, а также вид термической обработки задан по условию: для колеса – это Сталь 45, подвергаемая термоулучшению (закалка с высоким отпуском), а для шестерни – Сталь 40Х с той же термической обработкой. Механические свойства следующие:

– шестерня: твердость 269 НВMIN, предел текучести σТ =750 МПа;

– колесо: твердость 235 НВMIN, предел текучести σТ =540 МПа;

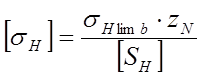

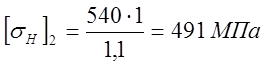

1) Допускаемые контактные напряжения при расчете на сопротивление усталости:

,

,

где σHlimb=σHR – предел контактной выносливости зубьев при базе испытаний.

Для шестерни σHlimb1= 2∙НВ+70=2∙269+70=608 МПа;

Для колеса σHlimb2= 2∙НВ+70=2∙235+70=540 МПа;

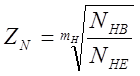

ZN – коэффициент долговечности.

,

,

где mn – показатель степени кривой усталости. mn=6,0.

NHB – база испытаний, зависящая от твердости.

![]()

Для шестерни NHB1= 2∙2693 =1,95∙107 МПа;

Для колеса NHB1= 2∙2353 =1,3∙107 МПа;

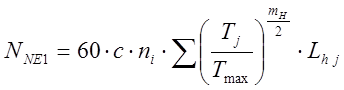

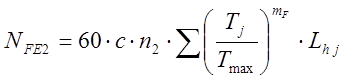

NHЕ – эквивалентное число циклов нагружений.

,

,

Тj, Lhj – вращающий момент и ресурс на j-ом режиме нагружения;

с=1 – число зацеплений каждого зуба за один оборот зубчатого колеса;

ni – частота вращения зубчатого колеса;

Тmax=1,0 – максимальный из длительно действующих вращающих моментов.

Суммарный ресурс:

Lh=L∙365∙КГОД∙24∙КСУТ=5∙365∙0,35∙24∙0,8=12264 часов.

![]()

![]()

Так как NHE1>HHB1, то ZN1=1,0;

NHE2>HHB2, то ZN2=1,0;

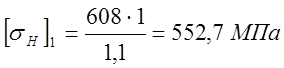

Допускаемый коэффициент безопасности [SH]=1,1 для колеса и для шестерни.

Окончательно:

2) Допускаемые контактные напряжения для проверки статической прочности зубьев:

[σН]max=2,8∙σT

для шестерни [σН]max1=2,8∙750=2100 МПа;

для колеса [σН]max2=2,8∙540=1512 МПа;

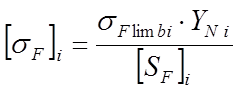

3) Допускаемые напряжения изгиба при расчете на сопротивление усталости:

,

,

где σFlimbi – предел выносливости зубьев при изгибе, соответствующий базе испытаний.

Для шестерни σflimb1= 1,8∙НВ=1,8∙269=484,2 МПа;

Для колеса σFlimb2= 1,8∙НВ=1,8∙235=423 МПа.

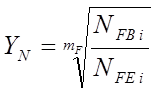

YN – коэффициент долговечности.

,

,

где mn – показатель степени кривой усталости. mF=6,0.

NFB1=4∙106 – база испытаний.

NFЕ – эквивалентное число циклов нагружений.

,

,

![]()

![]()

Так как NFE1>HFB1, то YN1=1,0;

NFE2>HFB2, то YN2=1,0;

Допускаемый коэффициент безопасности [SF]=1,75 для колеса и для шестерни.

Окончательно:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.