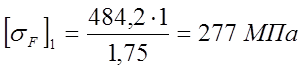

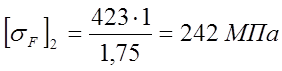

4) допускаемые напряжения изгиба для проверки статической прочности зубьев:

[σF]max=0,8∙σT

для шестерни [σF]max1=0,8∙750=600 МПа;

для колеса [σF]max2=0,8∙540=432 МПа;

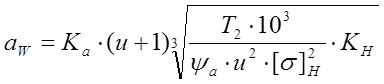

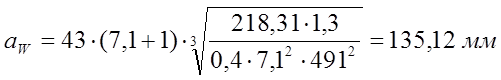

Проектный расчет быстроходной передачи.

Определяем главный параметр – межосевое расстояние:

Ка – вспомогательный коэффициент, для косозубых Ка=43.

u=7,1 – передаточное число ступени;

КН – коэффициент нагрузки, принимается предварительно КН =1,3;

Т2 =218,31 Н∙м – вращающий момент на тихоходном валу передачи (колесе);

ψа – коэффициент ширины венца по отношению к межосевому расстоянию.

, принимается ψа = 0,4.

, принимается ψа = 0,4.

Принимается значение из стандартного ряда аW =140 мм.

Номинальный модуль зацепления принимается равным

m=(0,01…0,02)∙аW = 1,4…2,8 мм

Принимается m=2,5 мм.

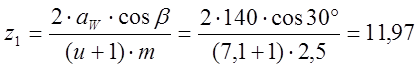

Угол наклона зубьев для шевронных колес принимается равным 25…45°. Принимается β=30°. Тогда число зубьев шестерни равно:

Принимается z1=12. Число зубьев на колесе:

z2=z1∙u=12∙7,1=85,2.

Принимается z2=85.

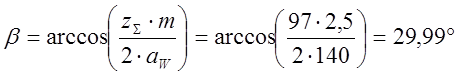

Действительный угол наклона зубьев β равен:

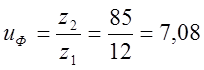

Фактическое передаточное число:

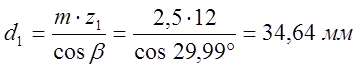

Делительные диаметры:

– шестерни:  ;

;

– колеса: d2=2∙aW – d1= 2∙140–34,64=245,36 мм.

Диаметры вершин:

dai=di+2∙m,

– шестерни: da1=d1+2∙m=34,64+2∙2,5=39,64 мм;

– колеса: da2=d2+2∙m=245,36+2∙2,5=250,36 мм;

Ширина колеса: bW=b2=ψa∙aW=0,4∙140=56 мм;

шестерни: b1=b2+ 5…10 мм, принимается b1 = 56 + 6 = 62 мм.

Силы в зацеплении

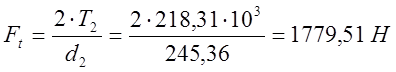

Окружная сила:

;

;

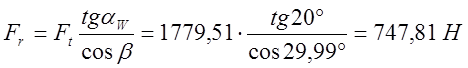

Радиальная сила при угле зацепления аW=20°:

;

;

Осевая сила:

![]() ;

;

Проверочные расчеты

Уточняем коэффициент нагрузки:

KH=KHv∙KHβ,

где KHv и KHβ – коэффициенты динамичности и концентрации нагрузки соответственно.

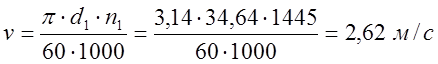

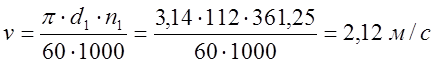

Окружная скорость:

Для непрямозубых колес эта скорость работы соответствует рекомендациям изготавливать колеса по 9 степени точности. ([2], табл. 4.2, с. 62).

Тогда

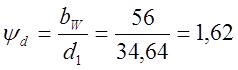

KHv=1,05. Коэффициент КНβ

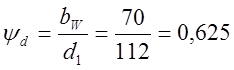

определяется по коэффициенту ширины  . Значит КНβ=1,22

([1],с. 32).

. Значит КНβ=1,22

([1],с. 32).

КН=1,05∙1,22=1,281

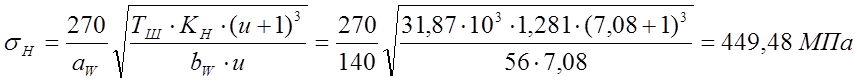

Контактные напряжения проверяются по формуле:

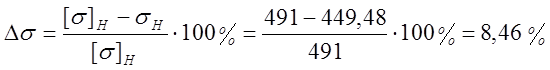

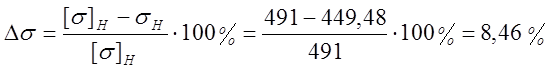

<10%.

<10%.

Недогруз составляет 8,46% < 10%, что допустимо.

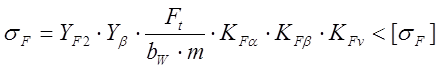

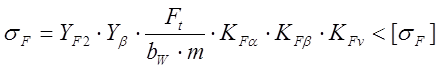

Проверяем зубья колес по напряжениям изгиба:

,

,

где Ft =1779,51 – окружная сила в зацеплении, Н.

Коэффициенты равны:

КFα =1 – для степени точности.

КFβ=1 – для прирабатывающихся колес;

КFv=1,14 – при скорости до 4 м/с для 9 ст. точности;

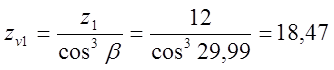

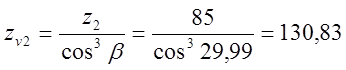

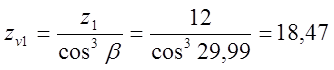

а) эквивалентные числа зубьев шестерни и колеса:

б) коэффициенты формы зуба при коэффициенте смещения х=0 определяются по полученным результатам числа зубьев: YF1=4,27; YF2=3,62 ([2], т. 4.4, с. 64).

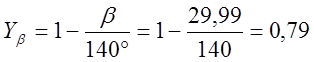

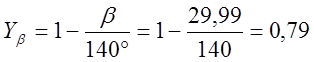

в) коэффициент наклона зуба:

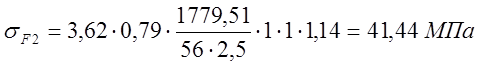

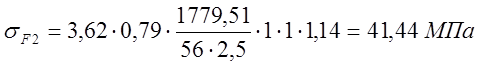

г) расчетные напряжения изгиба в основании зубьев:

– колеса:  <[σ]F2 =242 МПа.

<[σ]F2 =242 МПа.

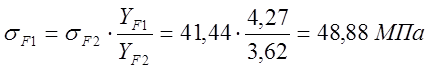

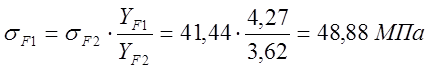

– шестерни:  <[σ]F1 =277 МПа.

<[σ]F1 =277 МПа.

Прочности зубьев при работе на изгиб достаточно.

Проектный расчет тихоходной передачи.

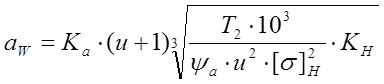

Определяем главный параметр – межосевое расстояние:

Ка – вспомогательный коэффициент, для косозубых Ка=49,5.

u=4 – передаточное число ступени;

КН – коэффициент нагрузки, принимается предварительно КН =1,3;

Т2 =842,4 Н∙м – вращающий момент на тихоходном валу передачи (колесе);

ψа – коэффициент ширины венца по отношению к межосевому расстоянию.

, принимается ψа = 0,25 – для прямозубых.

, принимается ψа = 0,25 – для прямозубых.

Принимается значение из стандартного ряда аW =280 мм.

Номинальный модуль зацепления принимается равным

m=(0,01…0,02)∙аW = 2,8…5,6 мм

Принимается m=5 мм.

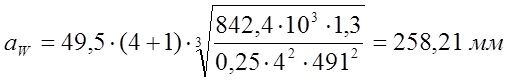

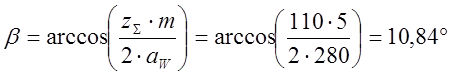

Угол наклона зубьев для шевронных колес берут равным 10…25°. Принимается β=15°. Тогда число зубьев шестерни равно:

Принимается z1=22. Число зубьев на колесе:

z2=z1∙u=22∙4=88.

Принимается z2=88.

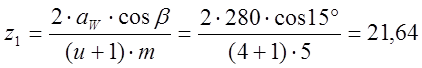

Действительный угол наклона зубьев β равен:

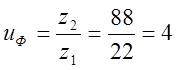

Фактическое передаточное число:

Делительные диаметры:

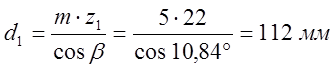

– шестерни:  ;

;

– колеса: d2=2∙aW – d1= 2∙280–112=448 мм.

Диаметры вершин:

dai=di+2∙m,

– шестерни: da1=d1+2∙m=112+2∙5=122 мм;

– колеса: da2=d2+2∙m=448+2∙5=458 мм;

Ширина колеса: bW=b2=ψa∙aW=0,25∙280=70 мм;

шестерни: b1=b2+ 5…10 мм, принимается b1 = 70 + 6 = 76 мм.

Силы в зацеплении

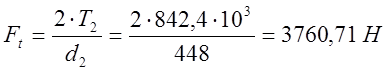

Окружная сила:

;

;

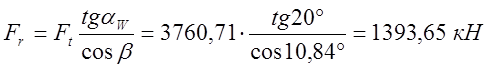

Радиальная сила при угле зацепления аW=20°:

;

;

Осевая сила:

![]() ;

;

Проверочные расчеты

Уточняем коэффициент нагрузки:

KH=KHv∙KHβ,

где KHv и KHβ – коэффициенты динамичности и концентрации нагрузки соответственно.

Окружная скорость:

Для прямозубых колес со скоростью работы до 4 м/с предусмотрено изготовление по 9 степени точности. ([2], табл. 4.2, с. 62).

Тогда

KHv=1,05. Коэффициент КНβ

определяется по коэффициенту ширины  . Значит КНβ=1,06

([1],с. 32).

. Значит КНβ=1,06

([1],с. 32).

КН=1,05∙1,06=1,113

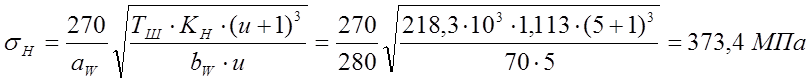

Контактные напряжения проверяются по формуле:

<10%.

<10%.

Недогруз составляет 8,46% < 10%, что допустимо.

Проверяем зубья колес по напряжениям изгиба:

,

,

где Ft =1779,51 – окружная сила в зацеплении, Н.

Коэффициенты равны:

КFα =1 – для степени точности.

КFβ=1 – для прирабатывающихся колес;

КFv=1,14 – при скорости до 4 м/с для 9 ст. точности;

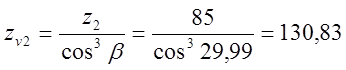

д) эквивалентные числа зубьев шестерни и колеса:

е) коэффициенты формы зуба при коэффициенте смещения х=0 определяются по полученным результатам числа зубьев: YF1=4,27; YF2=3,62 ([2], т. 4.4, с. 64).

ж) коэффициент наклона зуба:

з) расчетные напряжения изгиба в основании зубьев:

– колеса:  <[σ]F2 =242 МПа.

<[σ]F2 =242 МПа.

– шестерни:  <[σ]F1 =277 МПа.

<[σ]F1 =277 МПа.

Прочности зубьев при работе на изгиб достаточно.

При проектировочном расчете вала задача сводится к определению диаметров валов в характерных сечениях.

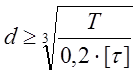

Диаметры валов определяются по формуле:

,

,

где [τ]=10…30 МПа – пониженные допускаемые напряжения на кручение.

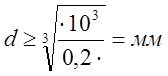

Быстроходный вал:

Принимаем диаметр выходного конца dl = 26 мм, диаметр вала под подшипники dП=30 мм.

Тихоходный вал:

Принимаем диаметр выходного конца dl = 56 мм, диаметр вала под подшипники dП=60 мм.

4 Компоновка редуктора. Определение конструктивных размеров корпуса редуктора и крепежных деталей корпуса

Корпус и крышка редуктора отливаются из чугуна марки СЧ15.

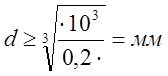

Толщина стенки корпуса редуктора

1. Чернавский

2. Вова

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.