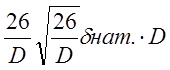

- Усилие зажима, противодействующее смещению заготовки (b и D - в см,

δнат в мм)

Р=100· =100·

=100· 0,79·42=0,84 кгс (1.9)

0,79·42=0,84 кгс (1.9)

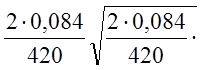

- Рекомендуемая высота рабочей полости под заполнение гидроплстмассой

Н=2![]() =2

=2![]() =14.9 мм (1.10)

=14.9 мм (1.10)

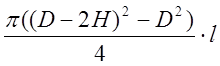

- Увеличение объема рабочей полости за счет приращения диаметра втулки

∆D 0,063

∆V=πDl—— = 3,14. 420 . 33 . —— = 1370 мм3 (1.11)

2 2

- Уменьшение объема гидропласта за счет сжимаемости находящиеся в ее среде воздушных пузырьков

ύ=0,002V, где

V–объем гидропласта, заключенного в рабочей полости

ύ=0,002∙ =1352 мм3 (1.12)

=1352 мм3 (1.12)

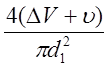

- Диаметр плунжера

d1=1,5![]() = 1,5

= 1,5![]() =30мм (1.13)

=30мм (1.13)

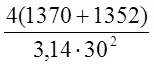

- Величина ввинчивания плунжера, необходимая для ввинчивания плунжера

M

= =

= =

3,5 мм (1.14)

=

3,5 мм (1.14)

Т.к. настройка КИП производится по каждой измеряемой детали, погрешности средства измерения и его установки рассматривать не будем.

Для компоновки КИП предлагаю использовать универсальную измерительную стойку

n Расчитываем фактическую суммарную погрешность КИП по формуле

ε кип = ε+Δр+Δин+Δt+Δус (1.15)

где

ε-погрешность положения контролируемой детали в приспособлении:

¾¾¾¾¾¾¾¾¾¾

ε=Öεd2+εj2+εпр2 , где (1.16)

εd-погрешность базирования (для гидропласта - самоцентрирующий механизм) εd=0.

εj-погрешность закрепления, т.к. настройка КИП ведется по уже закрепленной детали то. εj=0.

εпр-неточность изготовления элементов приспособлений.

Для гидропласта, размеры детали свыше 100 мм, погрешность Δ, = 5мкм

Базирование гидропластового патрона производится по конусу Морзе принимаем неточность изготовления его Δ2 = 2 мкм

εпр=![]() =5,3

мкм.

=5,3

мкм.

ε=![]() =5,3мкм .

=5,3мкм .

Δин - погрешность выбранного средства измерения Δин = 4 мкм

Δус - погрешность, вызываемая измерительным усилием за счет контактной деформации. Фактическую погрешность определяю по формуле Герца:

Δус=0,43·К ,

где (1.17)

,

где (1.17)

Рус-измерительное усилие Рус=1Н (см п.1.3)

r-радиус измерительного наконечника r=5 мм

к - коэффициент, зависящий от материала при наконечнике при твердом сплаве

K= 0,81

Δус =0,43·0,81 =0,159

мкм

=0,159

мкм

Δt - погрешность, вызванная изменением температуры окружающей среды.

Δt =l·α(t1–t2) , где

l-размер измеряемого объекта

l= 88мм (высота детали)

α–коэффициент линейного расширения для стали низколегированной

α= 13,4·10-6 К-1

δt = t1 – t2 – возможный перепад температур

δt = 10˚

т.е.

Δt = 88.10-10·10 = 0,00000104 = 0,04 мкм.

Нахожу окончательно εкип.

εкип.=503+4+0,159+0,04=9,5 мкм

Сопоставив полученную εкип. с допускаемой δизм=13мкм, делаю вывод, что необходимое условие точности соблюдается

εкип.=9,5<13=(δизм)

- Определяю влияние погрешностей измерения на результаты контроля.

Используя положения Н.Н. Маркова определяю удельный вес суммарной погрешности в допуске изделия при IT=30мм (δизм)=13мкм

δизм 13

Амет = ——— = —— = 0,43 или Амет = 43%

IT 30

В нашем случае, как измеряемый параметр, так и погрешности измерения подчиняются закону нормального распределения. Поэтому процент неправильно принятых деталей, неправильно забракованных деталей n, а также относительную величину выхода размера за границу IT определяю по графикам.

Для этого сначала вычисляю:

IT 30

——— = —— = 1

σмах 2·15

Из графиков получаю, что м = 10%, т.е. из 120 шт 12 шт. ; п= 20% (24 шт из 120 шт деталей).

Относительная величина выхода размера за границу поля допуска = 0,04.IT

Предельный выход размера за границу поля допуска С=0,05·30=1,5 мкм.

1.24 Описание конструкции и принцип работы КИП.

Приспособление смонтировано на базе стола поворотного 1; в центровое его отверстие (корпус Морзе 5) вставляется корпус гидропластового патрона 5, закрепляется здесь при помощи винтов 12. (М12) и шпонок 10. В корпус по посадке с натягом устанавливается втулка установочная 2; в полость между втулкой и корпусом вводится гидропластовый наполнитель 4; а затем в корпус завинчивается плунжер 8; Деталь устанавливается в отверстие втулки установочной.

Измерительная стойка вставляется в отверстие стола поворотного по посадке и состоит собственно из штанги 11; стойки 9; муфт 6,7; соединенных между собой винтами рифлеными 3. В отверстие Муфты 7 вставляется измерительный индикатор (СИ) МИГ 2 ГОСТ 9696 - 81 поз. 13 и тоже зажимается при помощи винта рифленого поз.3.

После установки детали производят ее центрирование зажимом плунжера 8.Затем подводят к контролируемой поверхности измерительный орган и производят затяжку всех резьбовых соединений измерительной стойки после ее регулировки (подразумевается создание в измерительном стержне небольшого натяга . 5÷10 мкм). После чего устанавливается шкала СИ на ноль и вращением рукоятки стола поворотного производят считывание счетной информации по мере перемещения детали.

1 Методические указания по оформлению текстовых документов /Сост. Ю. В. Хмельницкий.– Сумы СумГУ , 1997.–42 с.

2 Станочные приспособления: Справочник /Под ред. Б.Н. Вардашкина , В. В. Данилевского. –М. : Машиностроение , 1984.-Т.2.–685с.

3 Методические указания к выполнению контрольной работы по курсу «Проектирование контрольно-измерительных приспособлений» /Сост. Г. С. Чумаков. –Харьков : ХПИ, 1990.-56с.

4 Методические указания к практическим занятиям «Уточнение цели контрольной операции и задачи конструирования» по курсу «Контрольно-измерительные приборы» /Сост. В. Г. Евтухов. –Харьков: ХПИ, 1987.–16с.

5 Справочник технолога машиностроения :В 2 т. /Под ред. А. Г. Косиловой и Р. К. Мещерякова.–3-е изд., пераб. –М.: Машиностроение, 1986.–496с.

6 Методические указания к практическим занятиям «Поиск и обоснование методов измерения» по курсу «Контрольно-измерительные приборы» /Сост. В. Г. Евтухов. –Харьков: ХПИ, 1987.–16с.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.