- Определяю допустимую погрешность средства измерения (инструментальная поргешность)

-

/∆ин / = 0,7·/δизм/ [30, стр.127] (1.3)

/∆ин/ = 0,7·10 = 7 мкм

- Цену деления расчитываем в зависимости от величины допустимой инструментальной погрешности СИ. Принимаю С=∆ин=7 мкм

- Интервал деления шкалы (а) беру 2 мм, поскольку меньшее расстояние между соседними штрихами может затруднить считывание показаний СИ.

- Предел измерений по шкале (а) должен превышать допуск на измеряемый параметр, чтобы снятие показаний не вызвало затруднений. Принимаю А=4∙IT=2∙30∙2=120 мкм

- Предел измерений средства (диапазон измерений) определяется условиями измерениями. Принимаю Б=2 мм.

- Измерительное усилие Рус обуславливается характером измерений, характером контролирующих поверхностей при измерении, жесткостью контролируемой поверхности, величиной допуска контролируемого параметра. Значение измерительного усилия принято в п. 18.2. Поскольку ограничение на его величину отсутствуют, принимаю Рус = 500сН. Допустимое колебание измерительного усилия оговорено величиной ∆Рус = 100 сН.

- Основным нормируемым показателем надежности СИ является наработка t(P) до первого отказа при вероятности безотказной работы Р. В соответствии с

РД 50-650-87 оговариваю количество циклов измерений, обеспечивающим заданное количество контрольных операций (см п.1.1)

tр=120∙2=240 циклов

Вероятностью безотказной работы задаюсь Р=0,85, исходя из возможностей

измерительных средств, выпускаемых инструментальной промышленностью.

- Согласно действующим ценам на контрольно-измерительные средства отечественного производства, устанавливаю затраты на приобретение СИ: Ц=35 грн.

1.19 Поиск СИ по заданным органичениям.

После того как выяснены все метрологические, эксплуатационные и надежностные показатели, приступаю к поиску СИ. Приемлимым считается такое СИ, которое удовлетворяет условиям:

∆ин≤/∆ин/; Рус≤/Рус/;

С≤/С/; ∆Р≤/∆Р/;

а ≥/а/; t(Р)≥/t(P)/;

А≥/А/; р≥/р/ ;

Б≥/Б/ ; Ц≤/Ц/; (1.4)

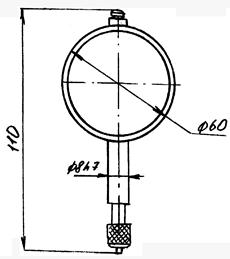

Наиболее близким по показателям является индикатор МИГ-2 ГОСТ 9696-81 со следующими параметрами:

∆ин=0,004мм; с=0,002мм; А=1мм, в=5мм, Рус=100 сН;

∆Рус=40 сН; t(p)=500000; Р=0,9; Ц=30 грн.

Т.е. условия (1.4) соблюдаются полностью.

|

Рисунок 1.10

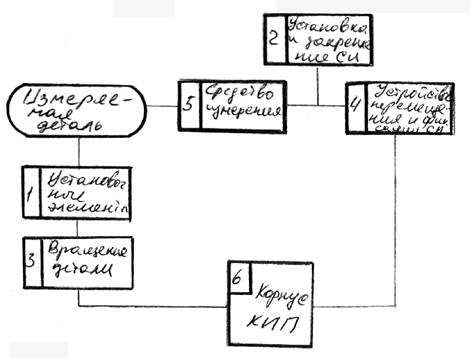

1.20 Эскизное проектирование КИП

В процессе контрольной операции в приспособлении реализуются следующие частные функции: 1) базирование измеряемой детали; 2) установка и закрепление СИ; 3) вращение измеряемой детали; 4) перемещение СИ из установочной в рабочую позицию; 5) прием, передача, преобразование измерительной информации; 6) объединение функциональных узлов (корпус). Таким образом структурная схема КИП будет выглядеть так, как показано на рисунке 1.11

|

Рисунок 1.11–Структурная схема КИП

1.21 Разработка кинематической схемы КИП.

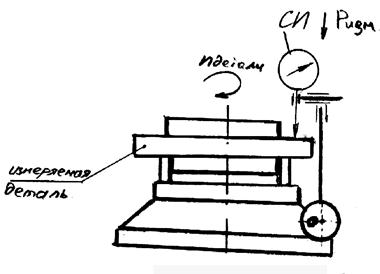

|

Рисунок 1.12

1.22 Разработка эскизной компоновки КИП

Решение о компоновке КИП принимаю на основе данных п.1.1–1.3. Так прихожу к выводу, что наиболее целесообразна вертикальная схема компоновки, приведенная на рисунке 1.12. Она обеспечивает компактность и жесткость приспособления. Конструкция проста, целесообразна с технической точки зрения, имеет эстетичный вид.

1.23 Разработка эскиза функционального узла

Из шести частных функций, которые надлежит реализовать в проектируемом КИП (см. выше), наибольший интерес представляет установка и базирование детали, а также устройство для вращения детали.

В качестве корпуса, со встроенным устройством для вращения детали предлагаю применить стол поворотный с ручным приводом поворота

7204-0007 П ГОСТ 16936-71, Стол имеет класс точности П.

Основные параметры столов указаны в источниках [22, стр.225] и [14, стр.58].

Стол имеет центровое отверстие - конус Морзе 5, диаметр план-шайбы

630 мм.

Данный выбор произведен с учетом большой массы и значительных габаритов детали.

Планшайба имеет ряд пазов выполнекнных по IT8 по IT12.

В качестве установочных элементов предлагаю использовать гидропласт и приспособление - гидропластовый патрон. При выборе этого устройства были два варианта собственного гидропластовый патрон и патрон мембранный.

Учитывая вид производства, пришел к выводу, что мембранный патрон является слишком сложным и дорогим устройствам, тогда как гидропластовый его аналог намного дешевле и проще, позволяя при этом получать точность закрепления в пределах 5-12 мкм.

Расчет параметров гидропластового зажимного устройства веду в соответствии с [28, стр. 260-261 табл.1]

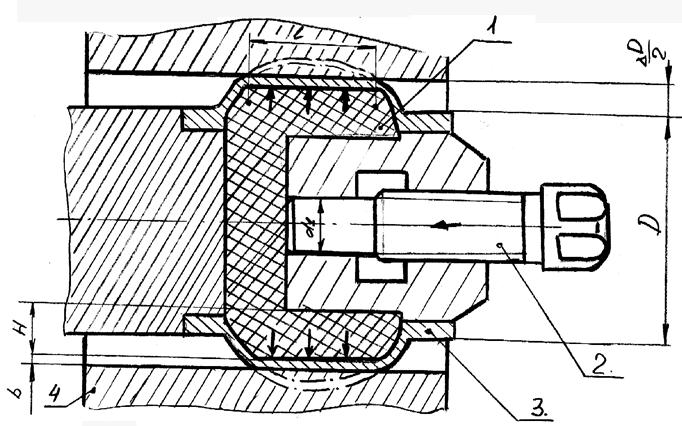

На рисунке 1.13 показаны основные параметры гидропластового зажимного устройства.

|

Рисунок 1.13 - Параметры гидропластового зажима: 1-гидропласт; 2-прунжер; 3-втулка; 4-заготовка.

- Максимальный посадочный зазор между заготовкой и установочной поверхностью втулки (до зажима)

δmax=Dвтmax-Duздmin, где (1.5)

Duздmin=419,960 мм (минимальный диаметр детали)

Dвтmax-максимальный диаметр установочной втулки по ГОСТ 24347-82 рекомендованная посадка F8/h6.

еS = +165 мкм

Для номинала ø420 отклонения еS = +165 мкм , отсюда

Dвтмах=420,165мм.

δmax=420,165-419,960=0,205 мм

Допустимое приращение диаметра установочной втулки

D·σ0,05

Dдоп = ——— , где (1.6)

Е

σ0,05 = 50 кгс/мм2

Е = 21000 кгс/мм2

420∙50

∆Dдоп = ——— = 1 мм

21000

- Натяг при зажиме заготовки

δнат=∆D - δмах =1-0,205=0,795 (1.7)

- Толщина стенки установочной поверхности втулки

Для L≤0,5D, D≥50,тогда b=0,002D=0,002∙420=0,84 (1.8)

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.