1.12 Точность формы

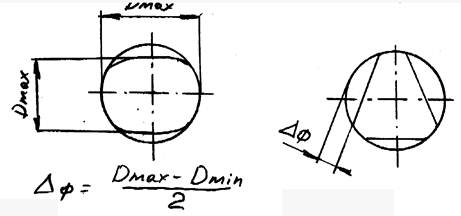

Рассмотрю возможные отклонения формы базы Щ, которые могут оказывать влияние на точность положения детали при измерении. К ним прежде всего относятся отклонения от круглости: овальность и огранка (рисунок 1.5)

|

a) б)

Рисунок 18.5

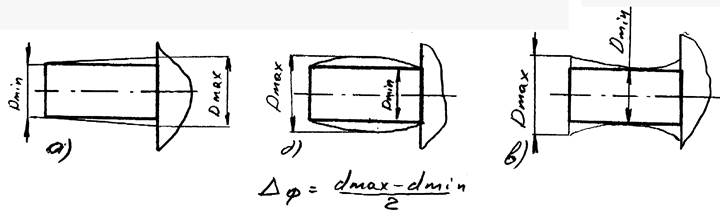

Отклонения профиля продольного сечения могут выражаться такими искажениями формы: конусообразность (а), бочкообразность (б), седлообразность, (в). Они показаны на рисунке 1.6

|

Рисунок 1.6

Поскольку чертеж особо не оговаривает отклонение формы, то они ограничиваются полем допуска на размер диаметра Δф=40 мкм, что соответствует 8-й степени точности по ГОСТ 24643-81 (СТ СЭВ 636-77)

Отклонение формы торца С (рисунок 1.4), принимаю Δф=30 мкм, оговорив недопустимость вогнутости. Величина допуска и интервал размера дают возможность отнести такое отклонение к 7-й степени точности по ГОСТ 24643-81 (СТ СЭВ636-77) [29, стр10, табл.4].

1.13 Точность расположения

На чертеже задано торцевое биение торца С относительно базы Щ (оно равно 0,02 мкм.)

1.14 Степень шероховатости

Конструктор определил степень шероховатости цилиндра Ra, равное 2,5мкм, а чистоту торца С: Ra=5мкм (Rz20 мкм.)

- 1.15 Выбор и обоснование схемы базирования

Составляю таблицу точностных параметров базовых и контролируемой поверхностей. Она позволит принять обоснованное решение о пригодности рассматриваемых поверхностей в качестве базовых. (Табл.1.1)

Таблица 1.1. – Обоснование выбранного метода базирования.

|

Наименование Точностного Показателя |

Измеряемый параметр Торцевое биение- 0,03 мкм |

Базовые поверхности |

|

|

Цилиндр Щ Ø420h6 |

Торец Ø420h6/Ø565 |

||

|

Точность размера (квалитет) Точность формы (степень точности) Точность расположения (степень точности) Степень шероховатости |

8 7 7 2,5 |

6 7 6 2,5 |

8 7 6 5,0 |

Оценивая точностные данные таблицы 1.1 прихожу к выводу, что выбранные поверхности подходят в качестве базовых.

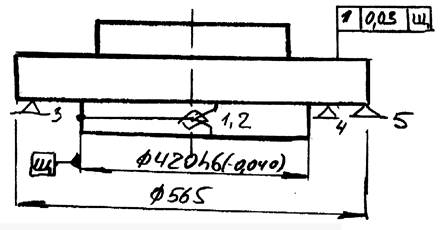

Из рисунка 1.7 ,на котором представлена схема базирования, видно, что цилиндр Ø420h9 является двойной опорной базой (зажатие необходимо производить при помощи точного самоцентрирующего механизма) и лишает заготовку двух степеней свободы 1 и 2. Торец С–установочная база и лишает заготовку трёх степеней свободы 3, 4 и 5.

|

Рисунок 1.7.

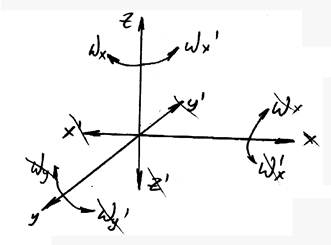

Анализирую односторонние координатные связи в КИП , для чего строю схему координат- рисунок 1.8

|

Рисунок 1.8

Из рисунка видно, что деталь лишена 9 односторонних связей ( X’,Y,Y’, X, Z, Z’, Wx, Wy, Wy’ ) и осталось только три из них (Wz, Wz’, Z). Поскольку выбранная схема базирования позволила совместить технологическую и измерительную базы для измеряемого параметра, то εδ=0

-1.16 Выбор и обоснование схемы закрепления.

Если расположить ось детали вертикально, то сила гравитации Q будет прижимать опорную поверхность к установочному элементу приспособления. В общем - то при таком размещении детали отпадает необходимость в закреплении детали в КИПе. Следовательно εj=0 .

Схема закрепления реализуется в зажимной гидропластовой оправке.

1.17 Выбор и обоснование метода измерения

Из прямого и косвенного методов выбираю прямой, т.к. его проще провести, при этом нет необходимости в перерасчете размера и получаемая точность вполне достаточна для проверяемого параметра.

Из контактного и бесконтактного выбираю контактный метод. Это объясняется тем, что прочность материала детали велика и контролируемая поверхность без деформаций и смятий может воспринимать измерительное усилие. В современных условиях, когда возможно попадание масла, СОЖ, стружки, измерительное усилие будет способствовать удалению грязи и посторонних тел с места измерения.

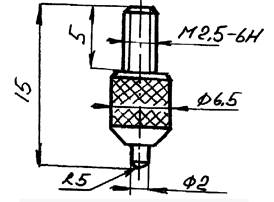

Для обеспечения точечного контакта принимаю наконечник сферической формы при радиусе сферы не менее 5 мм. (Рисунок 1.9) Наконечник типа НР имеет твердосплавную вставку (ГОСТ 11007-66). Учитывая значительную твердость измеряемой поверхности и сравнительно большой допуск измеряемого параметра IT=30 мкм. ориентировочно назначаю усилие 5Н. В этом случае ожидаемая погрешность от измерительного усилия определяется по формуле Герца:

|

Рисунок 1.9

∆ус=0,43∙К ,где (1.1)

,где (1.1)

∆ус – величина погрешности за счет контактной деформации, мкм.

К-коэффициент, зависящий от материала измерительного наконечника (для твердого сплава К=0,8)

Рус–измерительное усилие, Н.

r-радиус сферы наконечника, мм

Т.е.

∆ус

= 0,43∙0,81∙![]() =0,348 мкм

=0,348 мкм

Деталь контролируется только в состоянии перемещения – динамический метод.

Вопрос о расположении детали решен в разделе 1.1, где обосновано вертикальное расположение оси детали, поскольку оно позволяет облегчить центрирование детали.

Из двух методов–абсолютного и относительного–предпочтителен абсолютный метод (работа без эталона), хотя он и дает менее точные результаты но для мелкосерийного типа производства больше подходит он.

Использую пассивный метод контроля, что даст возможность предупреждение брака при формирования качества. Ввиду больших размеров и массы детали продолжительность контроля 10 мин.

КИП должен иметь шкальное отчетное устройство, которое обеспечивает достаточную точность отчета без чрезмерного напряжения зрения.

Принимаю механический принцип преобразования измерительной информации. Это решение предопределено главным образом контактным методом контроля. В его пользу говорит большой арсенал технических средств, прошедших многолетнюю апробацию на точность.

1.18 Выбор средства измерения (СИ)

Определяю оптимальные метрологические, эксплуатационные и надежностные характеристики которыми должно обладать (СИ):

- Допускаемая суммарная погрешность измерения КИП. Она находится как часть допуска IT контролируемого параметра (торцевого биения 0,03мкм.

/δизм / = к·IT(1.2)

где к-зависит от квалитета или степени точности контролируемого параметра. Для 11-й степени точности к=0,2

/δизм / = 0,2·0,03 = 0,06мм = 6мкм

В соответствии с ГОСТ 8051-81 [30, стр.118-120,табл. 4.1], рекомендуется принять /δизм/ = 10 мкм

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.