В единичном производстве предпочтение следует отдавать универсальному оборудованию и станкам с ЧПУ, поэтому считаем нерациональным использование на токарных и шлифовальных операциях предложенные станки. Также применение станка 1М63БФ101 считаем рациональным, так как данная модель по своим техническим характеристикам предназначена для обработки деталей больших размеров:

n наибольший диаметр обрабатываемой заготовки, мм

- над станиной …………………………………..630

- над суппортом………………………………….350

n наибольшая длина обрабатываемой заготовки, мм

……………………………………………………2800

n мощность электродвигателя главного привода, кВт

……………………………………………………….15

Также этот станок выгоден с экономической точки зрения, так как по сравнению с аналогичными станками имеет минимальную мощность электродвигателя.

Для шлифовальных операций применяются станки 3Д723, наибольшая длина устанавливаемой заготовки, мм - ………………………………………………………………1600

n наибольший диаметр устанавливаемой заготовки, мм ………………………………………………… 400;

n мощность электродвигателя главного движения, кВт ……………………………………………………….17.

На фрезерных операциях оставляем прежнее оборудование, поскольку оно соответствует размерам обрабатываемой детали и типу производства.

Рисунок 6.3 - Схема базирования заготовки в центрах станка

6.4 Обоснование выбора станочных приспособлений, режущих и

контрольно-измерительных инструментов

Учитывая контуры и габариты детали, на токарных операциях (точение, шлифование) применяем установку детали в центрах - вращающийся и плавающий. Для передачи крутящего момента заготовки применяем поводковый патрон токарный (ГОСТ 2571-71). Условное обозначение данного патрона - патрон 7108-0021 ГОСТ 2571-77. Используем центр станочный вращающийся по ГОСТ 8742-75 нормальной серии, повышенной точности П с конусом Морзе 2. Эти центры применяют к станкам с ЧПУ. Они обозначаются - Центр А-1-2-НП ЧПУ ГОСТ 8742-75.

Для фрезерной операции не требуется приспо-соблений, так как они закреплены на столе станка, в которые и устанавливается заготовка.

На фрезерной операции (фрезерование шпоночных пазов) применяем приспособление УСП.

Учитывая методы обработки поверхностей (см. табл. 7.1), этапы обработки и материал заготовки, применяем резцы со следующим материалом режущей пластины:

n черновая обработка - Т5К10;

n получистовая обработка - Т15К6;

n чистовая обработка - Т30К4.

Учитывая контур детали, применяем проходные упорные резцы с механическим креплением многогранных пластин для точения наружной цилиндрической поверхности. Такие резцы являются прогрессивными и применяются на станках с ЧПУ, универсальных и др.

На фрезерно-центровальной операции используем для Для фрезерования торцов применяем торцовую насадную фрезу по ГОСТ 9304-69 с креплением на продольной шпонке. Учитывая обрабатываемый размер - диаметр 364 мм выбираем фрезу с диаметром 400 мм.

Для шлифования наружных цилиндрических поверхностей используем круг шлифовальный ПП из нормального электрокорунда марки 15А, зернистостью 50, твёрдостью СМ2 на керамической связке. Параметры круга принимаем с учётом твёрдости и материала обрабатываемой детали.

Для обработки ручья, имеющего сложную конфигурацию, применяем специальную фрезу и

шлифовальный круг, не предусмотренные ГОСТом.

При выборе контрольно-измерительных приспособлений наибольшее внимание уделяем точности измерения, которая должна быть в пределах 0,3 - 0,5 допуска измеряемого параметра, трудоёмкости измерения, типу производства. При единичном производстве рекомендуется применять штангенциркули и микрометры.

На черновых и получистовых операциях применяем для контроля штангенциркуль с пределами измерения 0 - 400 мм и ценой деления 0,1 мм или 0,05 мм соответственно этапа обработки. Например, на токарной черновой операции допуски размеров не превышают 0,62 мм, поэтому используем для контроля ШЦ-II 0-500 0,1 ГОСТ 166-80.

Для чистовой обработки с допусками размеров 0,19 мм, 0,16 мм и т.д. используем ШЦ-II 0-500 0,05 ГОСТ 166-80.

На шлифовальных операциях для контроля применяем гладкие микрометры по ГОСТ 6507-78 с ценой деления 0,01 и диапазоном измерений 0-500 через 25 мм.

Для контроля поверхности ручья используем специальное контрольное приспособление, так как ручей имеет переменное сечение.

6.5 Расчёт режимов резания

На данном этапе проектирования рассчитываем режимы резания на два разных по методу обработки перехода операции 050 токарная с ЧПУ расчётно-аналитическим методом. На остальные операции, для которых спроектирован маршрутный ТП (пункт 7.5), определяем режимы резания табличным методом. Расчёт режимов резания производим, используя рекомендации [ 1 ].

Рассчитываем режимы резания на токарную операцию с ЧПУ 085 (таблица 6.3).

Исходные данные:

1) поверхность 8;

t = 0,5 мм;

S = 0,15 мм/об при r =2,0 мм [ 3 ] табл. 14;

T = 30 мин - стойкость резца;

резец Т30К4 - при чистовом точении;

![]() = 4.

= 4.

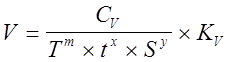

Скорость резания определяем по формуле [ 5 ] стр. 265:

(6.1),

(6.1),

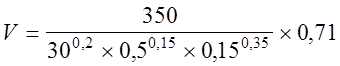

где СV = 350, x = 0,15, y = 0,35, m = 0,2 по [ 6 ] табл. 17,

КV = КMV![]() КПV

КПV![]() КИV

КИV![]() К

К![]() V

V![]() КrV (6.2),

КrV (6.2),

где КMV - коэффициент, учитывающий влияние материала заготовки по [ ] стр. 261:

КMV = Кr = 0,85

= 0,85 =

0,71;

=

0,71;

КПV = 1,0 - коэффициент, учитывающий состояние поверхности (табл. 5);

КИV = 1,0 - коэффициент, учитывающий материал инструмента (табл. 6);

К![]() V = 1,0 -

коэффициент, зависящий от угла в плане резца (табл. 18);

V = 1,0 -

коэффициент, зависящий от угла в плане резца (табл. 18);

КrV = 1,0 - коэффициент, зависящий от радиуса при вершине резца (табл. 18).

КV = 0,71![]() 1,0

1,0![]() 1,0

1,0![]() 1,0

1,0![]() 1,0 = 0,71

1,0 = 0,71

= 151 м/мин (6.3) .

= 151 м/мин (6.3) .

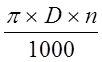

Зная скорость резания, определяем n:

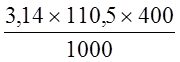

n =  =

262,5 об/мин (6.4),

=

262,5 об/мин (6.4),

принимаем по паспорту станка мод. 1М63бФ101 n = 320 об/мин.

Зная количество оборотов n, определяем фактическую скорость резания:

Vф =  =

=  = 184.97 м/мин (6.5).

= 184.97 м/мин (6.5).

Определяем силу резания по [ 1 ] стр. 271:

Pz = 10 CР tx Sy Vn Kr , (6.6)

где Ср = 300 - постоянная резания

показатели степеней x = 1,0 , y =0,75 , n = - 0,15

Кр - поправочный коэффициент, представляющий собой произведение ряда коэффициентов, учитывающих фактические условия резания:

Кр = Кмр К![]() р К

р К![]() р К

р К![]() р

Кrр (6.7),

р

Кrр (6.7),

численные значения этих коэффициентов приведены в [ 1 ] табл. 9, 10, 23:

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.