Спз кал = 160 коп/ч;

Спз рез = 240 коп/ч.

Тогда

Соз

пр =  = 0,22 грн;

= 0,22 грн;

Соз

кал =  = 0,12 грн;

= 0,12 грн;

Соз

рез =  = 0,08 грн.

= 0,08 грн.

![]() = Соз пр + Соз кал

+ Соз рез = 0,22 + 0,12 + 0,08 = 0,42 грн. (5.3)

= Соз пр + Соз кал

+ Соз рез = 0,22 + 0,12 + 0,08 = 0,42 грн. (5.3)

Подставляя значения (5.2) и (5.3) в (5.1), определяем стоимость заготовки по первому варианту:

Sзаг1= 17,93 + 0,42 = 18,35 грн. (5.4)

Стоимость заготовки по второму варианту определяем по формуле:

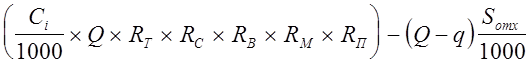

Sзаг2 =  [ 4 ] (5.5),

[ 4 ] (5.5),

где Сi = 373 грн - стоимость одной тонны штамповок для легированной стали массой 4...10 кг [ 3 ] табл. 18;

RT = 1 - коэффициент точности штамповок - нормальная точность [ 4 ] табл. 2.11;

RМ = 1,09 - коэффициент, зависящий от марки

материала [ 5 ] табл. 2.11;

RС = 1 - коэффициент, зависящий от группы

сложности [5 ] табл. 2.12;

RВ = 0,9 - коэффициент, зависящий от массы

штамповки [ 5 ] табл. 2.12;

RП = 1 - коэффициент, зависящий от объёма производства [5 ] табл. 2.12.

Sзаг2 = 32.71 грн. (5.6)

Сравнивая полученные значения Sзаг1 (5.4) и Sзаг2 (5.6), приходим к выводу, что с экономической точки зрения выгоднее использовать катанные заготовки получаемые прокатом, но прокат не удовлетворит требования по механическим и химическим свойствам (текстура), поэтому далее припуски и допуски на механическую обработку будем определять для поковки.

6 Анализ существующего технологического процесса

Рассчитываем допуски, допускаемые отклонения и припуски на поковку. Расчёт производим по ГОСТ 7505-89 «Поковки стальные штампованные».

Исходные данные по детали:

а) штамповочное оборудование - ГКШП;

б) нагрев заготовки - индукционный;

в) материал - сталь 60С2ХФА (ГОСТ 14959-79);

г) масса – 54 кг.

Исходные данные для расчёта:

а) масса поковки Qпок = 92,0 кг;

б) класс точности - Т4 (прил. 1);

в) группа стали - М2 (табл. 1);

г) степень сложности - С2 (прил.2);

д) размеры описывающей поковку фигуры (цилиндр), мм :

диаметр – 384,2 (364![]() 1,06);

1,06);

длина - 147 (140![]() 1,06),

1,06),

где 1,06 - коэффициент линейного расширения;

е) масса описывающей поковку фигуры (расчётная) - 92 кг

Qпок : Qф = 92 : 121.6 = 0,76;

ж) конфигурация поверхности разъёма штампа - П (плоская);

з) исходный индекс - 11 (табл. 2).

Припуски и кузнечные напуски:

а) основные припуски на размеры приведены в табл. 6.2;

Таблица 6.2 - Основные припуски на размеры поковки

|

Длина, мм |

Шероховатость Ra, мкм |

Припуск, мм |

|

364 |

3,2 |

20 |

|

182 |

3,2 |

28 |

|

140 |

3,2 |

22 |

б) дополнительные припуски, учитывающие: смещение по поверхности разъёма штампа - 0,3 мм (таблица 4);

отклонение по плоскости - 0,5 мм (таблица 5);

в) штамповочный уклон на наружной поверхности - 50

(таблица 6).

Размеры поковки и их допускаемые отклонения:

а) размеры поковки, мм :

диаметр 384±4 мм;

высота 210±3 мм;

радиус 192±2 мм

б) радиус закругления наружных углов - 4,0 мм

в) допускаемые отклонения размеров, мм

г) неуказанные предельные отклонения размеров

диаметр 31 мм - принимаем (38,5![]() 1) мм ;

1) мм ;

диаметр 67 мм - принимаем (79,5![]() 1,4) мм ;

1,4) мм ;

д) неуказанные допуски радиусов скругления

радиус 0,5 мм - допуск 1,0 мм;

радиус 1,5 мм - допуск 1,0 мм;

е) допускаемая величина остаточного облоя - 1,0 мм

ж) допускаемое отклонение от плоскостности и прямолинейности - 1,0 мм

з) допускаемая величина смещения по поверхности разъёма штампа - 0,8 мм

и) допускаемая величина высоты заусенца - 5,0 мм

6.2 Анализ и обоснование схем базирования и закрепления заготовки

На первой операции в качестве «черновых» баз можно использовать поверхности 1 и 7 (см. рис. 1.2). Для базирования на первой операции выбираем поверхности 1 и 7, так как поверхность 7 имеет разъём штампов но она является более развитой, а значит, более предпочтительной.

Торец 1 также берём за базу, так как он не имеет литников, разъемов штампов, является наиболее развитой поверхностью и по нему будет настраиваться фреза, что уменьшает погрешность обработки. На этой операции готовим чистовые базы, которые используются на остальных операциях, что соответствует принципу постоянства баз.

Схема базирования на первой операции (фрезерной) представлена на рисунке 6.2.

Рисунок 6.2 - Схема базирования заготовки на первой операции

На последующих операциях механической обработки применяется закрепление заготовки в центрах станка с помощью специального приспособления разработанного в курсе “ Технологическая оснастка ”. «Чистовые» базы являются достаточно развитыми, они имеют координатные связи с другими поверхностями.

Исходя из простановки размеров на чертеже, данный выбор поверхностей, в качестве базовых является оправ-данным, поскольку есть возможность объединить технологические, конструкторские и измерительные базы.

Так как на всех технологических операциях базами являются одни и те же поверхности, то, следовательно, соблюдается принцип совмещения баз.

Закрепление заготовки на операциях не вызывает больших затруднений, но эта заготовка имеет форму половины цилиндра и для обработки цилиндрической поверхности нужно сообщить заготовке вращательное движение, для чего и была разработано данное приспособление (рисунок 6.2)

Поскольку деталь относится к деталям типа вала, а закрепление производится в центрах, то есть возможность использовать на токарных и шлифовальных операциях многоинструментальную обработку поверхностей.

Конфигурация и закрепление детали даёт возможность обрабатывать за один установ сразу несколько поверхностей, что даёт возможность сократить количество переходов.

Схема базирования на токарных и шлифовальных операциях представлена на рисунке. 6.3.

6.3 Обоснование выбора металлорежущего оборудования

Для изготовления данной детали в условиях единичного производства используют следующие виды оборудования:

n токарная операция – 1М63БФ101;

n кругло шлифовальная операция 3М194Е;

n плоскошлифовальная операция – 3Д740А, 3Д723;

n фрезерные операции – 2Д450АФ2.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.