Габаритные размеры, мм 2680´3320´3190

Мощность привода главного движения, кВт 5.5

Для заданного линейного размера необходимо произвести расчет технологической размерной цепи.

Исходными данными для расчетов являются:

- чертеж детали (рисунок 9);

- чертеж заготовки (рисунок 10);

- маршрут обработки.

Произведем расчет на линейный размер 102h9 с помощью теории графов.

Маршрут обработки на этот размер составляем на основании ранее разработанного маршрутного техпроцесса.

Маршрут обработки:

Операция 1 черновая обработка правого торца;

Операция 2 - черновая обработка левого торца;

Операция 3 – п/чистовая обработка правого торца;

Операция 4 - чистовая обработка левого торца;

Операция 5 – доводка правого торца.

Графическое изображение маршрута обработки с необходимыми размерами представлено на рисунке 11.

На основании маршрута обработки строим дерево замыкающих размеров (рисунок 12 ).

На этом этапе необходимо произвести расчет режимов резания на три различные по методам обработки операции.

8.2.1 Операция 010 Токарно-винторезная

Исходные данные для расчета:

Обрабатываемый материал – сплав 50Н;

Предел

прочности - ![]() =780 МПа;

=780 МПа;

Заготовка – штамповка;

Вид обработки – черновое точение;

Получаемая шероховатость – Ra1.25;

Оборудование – токарный многорезцовый полуавтомат 1Н713;

Мощность станка – 17 кВт;

Закрепление - в 3-х кулачковом патроне.

1 Выбор подачи

Подача на обработку выбирается в зависимости от глубины резания. Принимаю следующие глубины резания по поверхностям:

поверхность 1 – t=2,3 мм;

поверхность 2,5 – t=1,2 мм;

поверхность 3 – t=2,0 мм;

поверхность 4 – t=1,5 мм.

Стадия обработки – черновая.

Допустимая подача для данных условий обработки:

Sдоп=0.8 – 1.3 мм/об – при наружном точении,

Sдоп=0.5 – 0.3 мм/об – при черновом растачивании,

9,табл.11,12;с.266 ]

Принимаем S1=0.8 мм/об – наружное точение,

S1=0.5 мм/об – растачивание.

Выбираем поправочные коэффициенты на подачу.

KSd=1 – сечение державки;

KSN=1.05 – прочность режущей части;

KSM=1.1 – механические свойства обрабатываемого материала;

KSY=1.0 – схема установки;

KSP=0.85 – состояние поверхности;

KSj=0.95 – геометрия резца.

[1,табл.11,12;с.266 ]

S1=S× KSd× KSN× KSM× KSY× KSP× KSj ;

S1=0.8×1×1.05×1.1×1.0×0.85×0.95=0.73 мм/об

S1=0.5×1×1.05×1.1×1.0×0.85×0.95=0.44 мм/об

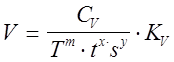

2 Определение скорости резания

где CV – поправочный коэффициент;

Т – стойкость инструмента, мин;

t – глубина резания, мм;

s – подача, мм/об.

Т=60 мин

CV=340

x=0.15

y=0.45

m=0.2

[9,табл. 11,12;с.266 ]

KV=KMV×KnV×KuV

KMV – влияние материала заготовки

KMV = Кг×(750/![]() )nv;

)nv;

![]() =780 МПа;

=780 МПа;

Кг=1.0

nv=1.0

KMV =1×(750/780)1=0.96

KNV =0.8 – состояние поверхности [9,табл. 5;с.263]

KUV=1.4 – материал инструмента [9,табл. 6;с.263]

KV=0.96×0.8×1.4=1.07

Тогда скорость для

Пов.1

V=(340×1.07)/(600.2×2.30.15×0.70.45)=147.3 мм/мин

Пов.2,5

V=(340×1.07)/(600.2×1,20.15×0.70.45)=161,6 мм/мин

Пов.3

V=(340×1.07)/(600.2×20.15×0.70.45)=166,4 мм/мин

Пов.4

V=(340×1.07)/(600.2×1,50.15×0.70.45)=170,2 мм/мин

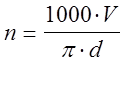

Определяем обороты шпинделя по формуле:

Пов.1

n1=(1000×147.3)/3.14×142.8=327.4 об/мин

Пов.2

n2=(1000×161.6)/3.14×196=262.5 об/мин

Пов.3

n3=(1000×166.4)/3.14×60=883 об/мин

Пов.4

n4=(1000×170.2)/3.14×40=1072 об/мин

Пов.5

n5=(1000×161.6)/3.14×142.8=359.2 об/мин

По паспорту станка принимаем:

n1=315 об/мин

n2=250 об/мин

n3=800 об/мин

n4=1000 об/мин

n5=400 об/мин

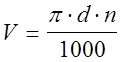

Определяем фактическую скорость резания:

V1=(3.14×142.8×315)/1000=141.7 м/мин

V2=(3.14×196×250)/1000=153,7 м/мин

V3=(3.14×60×800)/1000=172 м/мин

V4=(3.14×40×1000)/1000=125,6 м/мин

V5=(3.14×142.8×400)/1000=180 м/мин

3 Определение сил резания

Расчеты ведут по формуле:

PZ=10×CP×tX×sy×Vn×KPz

CP=300

x=1

y=0.75

n=-0.15

KPz=KMp×Kjp×Kgp×Krp

KMp=0.98 качество обрабатываемой поверхности;

Kjp=0.89 задний угол;

Kgp=1.0 главный угол в плане

Krp=1.0 радиус при вершине

KPz=0.98×0.89×1×1×1=0.97

Пов.1

PZ=10×300×2.31×0.70.75×141.7-0.15×0.97=2234 H

Пов.2

PZ=10×300×1.21×0.70.75×153.9-0.15×0.97=1178 H

Пов.3

PZ=10×300×2.01×0.70.75×172-0.15×0.97=952 H

Пов.4

PZ=10×300×1.51×0.40.75×125.6-0.15×0.97=713 H

Пов.5

PZ=10×300×1.21×0.70.75×180-0.15×0.97=837 H

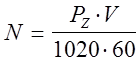

4 Определение мощности резания

Значение мощности резания определяем по формуле:

; кВт

; кВт

где PZ – максимальное значение силы резания на данной операции;

N=(2234×141.7)/1020×60=5.2 кВт

5 Определяем коэффициент использования мощности станка

КN=N/(NЭ×h)=5.2/(17×0.8)=0.45

Поскольку КN <1 ,то найденный режим можно реализовать на станке 1Н713.

6 Определение минутной подачи

Минутная подача расчитывается по формуле :

SM=n×s ;мм/мин

SM1=315×0.7=221 мм/мин

SM2=250×0.7=175 мм/мин

SM3=800×0.7=560 мм/мин

SM4=1000×0.4=400 мм/мин

SM5=400×0.7=280 мм/мин

7 Определение основного времени

To=Lpx/(n×s)=Lpx/SM

где Lpx – длина рабочего хода, мм

LPX=L+L1+L2

L – длина обрабатываемой поверхности;

L1, L2 – длина врезания и перебега.

Пов.1

LPX=35+2+0=37

Пов.2

LPX=25+2+0=27

Пов.3

LPX=8,3+2+2=12,3

Пов.4

LPX=67+2+2=71

Пов.5

LPX=62+2+2=66

То1=37/221=0,17 мин;

То2=27/175=0,15 мин;

То3=12,3/560=0,02 мин;

То4=71/400=0,18 мин;

То5=66/280=0,24 мин;

S То=0,17+0,15+0,02+0,18+0,24=0,76

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.