|

Размер детали |

Основной припуск |

Дополнительный припуск |

Допуск. отклонение |

Размер заготовки расчетный |

Размер заготовки принятый |

|

108 24 67 |

3.0 3.0 3.0 3.0 2.3 2.5 |

0.8 |

|

149.6 199.6 106.4 115.6 29.1 63.7 |

150 200 106 115 30 64 |

По чертежу заготовки определяем ее объем и массу.

Объем заготовки :

VЗ =1698 см3.

Масса заготовки:

МЗ= VЗ×g

МЗ=1698×8.2=13.9 кг

Коэффициент использования материала:

КИМ=5.88/(13.9+13.9×0.15)=0.37

5.4 Анализ экономичности заготовки

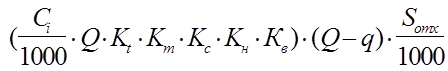

Себестоимость заготовки получаемой штамповкой определяем по формуле:

SЗАГ=

где Сi – базовая стоимость одной тонны материала, грн.

Сi=2160 грн

Q – масса заготовки, кг;

Кт – коэффициент учитывающий точность штамповки.

Кт=1

Км - коэффициент учитывающий влияние материала.

Км=1.7

Кс - коэффициент учитывающий группу серийности.

Кс=1

Кн - коэффициент учитывающий группу сложности.

Кн=0.75

Кв - коэффициент учитывающий массу штамповки.

Кв=0.8

Sотх – цена одной тонны отходов, грн.

Sотх=750 грн

Sотх=((2160/1000) 30.6×1×1.7×1×0.75×0.8)-(30.6-5.88)(750/1000)=48.8 грн

Себестоимость предлагаемой заготовки:

Sотх=((2160/1000) 13.9×1×1.7×1×0.75×0.8)-(13.9-5.88)(750/1000)=36.6 грн.

Заводская заготовка стоит дороже за счет значительно большей массы. Экономия при применении предлагаемой заготовки, выражается в снижении ее себестоимости на

(48.8 - 36.6)/48.8 × 100%=25%

Анализ существующего техпроцесса следует начинать с анализа схем базирования. На этом этапе необходимо определить правильность выбора черновых, чистовых, и промежуточных баз.

Анализ схем базирования проводится с помощью таблицы 5. Из таблицы видно, что при обработке детали используется четыре комплекта баз.

За черновые базы на первой операции механической обработки приняты протяженные необработанные поверхности, что соответствует правилам выбора черновых баз.

Чистовые базы представлены точными, достаточно протяженными поверхностями. В большинстве случаев соблюдается принцип совмещения баз (единство конструкторской, технологической и измерительной баз ). В большинстве случаев от них можно обрабатывать максимальное количество других поверхностей ( соблюдается принцип постоянства баз).

На следующем этапе необходимо оценить правильность выбранных методов обработки и последовательности выполнения операций механической обработки детали. Для большей наглядности необходимо воспользоваться матрицей технологического процесса (таблица 5).

Таблица дает полное представление о методах обработки поверхностей предусмотренных заводским технологическим процессом. Из таблицы видно, что обработка точных поверхностей производится в три этапа : черновой, получистовой и чистовой этап.

При обработке детали используются как универсальное оборудование, так и оборудование с ЧПУ, что не целесообразно в условиях единичного производства, но обусловлено наличием этого оборудования в станочном парке предприятия.

На многих операциях технологического процесса используется прогрессивный режущий инструмент ( резцы с механическим креплением режущих пластин из твердого сплава).

Нормы основного и вспомогательного времени, указанные в заводском технологическом процессе указаны укрупнено (завышены в несколько раз)

Основным заданием при проектировании есть создание такого технологического процесса, который обеспечивает заданную точность и шероховатость поверхностей детали, необходимые физико-механические качества поверхностного слоя металла при наибольшей продуктивности и минимальной себестоимости производства.

Для разработки такого техпроцесса необходимо шире использовать типовые технологические процессы и придерживаться следующих этапов проектирования.

7.1 Выбор и обоснование способов обработки поверхностей заготовки

Существует множество способов обработки поверхностей, обеспечивающих одинаковые требования к обрабатываемым поверхностям, но существенно отличающиеся по себестоимости и поэтому рациональны в различных типах производства.

Используя справочную литературу и вышеизложенные требования, выбираю методы обработки поверхностей и заношу их в таблицу 6.

7.2 Выбор и обоснование схем базирования и закрепления

При выборе схем базирования необходимо придерживаться следующих правил:

а) первую черновую базу можно использовать только один раз;

б) для черновых баз применяются поверхности имеющие достаточную площадь, без литников, дефектов. В случае когда все поверхности детали обрабатываются, за черновую базу принимают поверхности имеющие наименьшие припуски;

в) чистовые базы должны быть представлены точными, достаточными по площади поверхностями;

г) соблюдение принципа единства баз;

д) возможность простого и удобного закрепления заготовки;

е) возможность многоинструментальной обработки поверхностей.

7.2.1 Операция 010 Токарно-винторезная

На данной операции производится обработка наружных и внутренних цилиндрических поверхностей.

Предлагаю обработку вести в 3-х кулачковом патроне с базированием по торцу детали и по наружной или внутренней цилиндрической поверхности. Оба варианта схемы базирования представлены на рисунок 5.

Вариант первый.

Заготовка базируется по торцу и наружной цилиндрической поверхности. Погрешность базирования на линейные размеры равна нулю, т.к. соблюдается принцип совмещения баз.

eБ37,67,115=0.

Вариант второй.

Базирование осуществляется по торцу и внутренней цилиндрической поверхности. Погрешности базирования на получаемые размеры – аналогично равны нулю.

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.