2 Разработка технологического процесса термообработки режущего инструмента для обработки детали ²Полумуфта²

2.1 Анализ существующей технологии термообработки

Ниже приведен заводской технологический процесс термообработки сверла Æ7,6 мм из быстрорежущей стали Р6М5.

1. Отрезка

2. Изотермический отжиг

3. Контроль

4. Механическая обработка

5. Закалка

6. Контроль

7. Промывка

8. Трехкратный отпуск

9. Контроль

10. Окончательная механическая обработка

11. Отпуск

12. Контроль

Отрезка предназначена для разрезания поставляемого прутка на заготовки требуемой длинны.

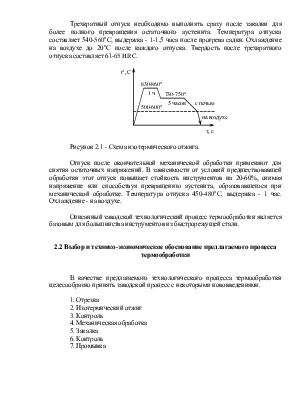

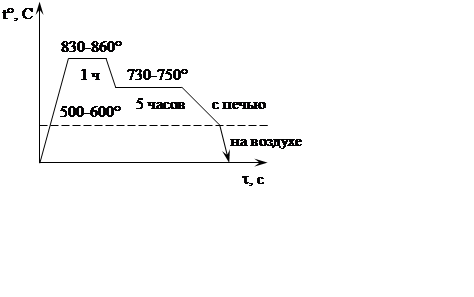

Изотермический отжиг снижает твердость материала, наклеп и улучшает обрабатываемость резанием. Заготовки помещают в печь, нагретую до 830-860°С и выдерживают при этой температуре 1-2 часа. После охлаждения печи до 730-750°С заготовки выдерживают 5 часов. Дальнейшее охлаждение заготовок происходит в печи до 500-600°С, а затем на воздухе. Для предупреждения обезуглероживания и окисления отжиг выполняют в закрытых ящиках с чугунной стружкой. Схема проведения изотермического отжига показана на рисунке 2.1

Закалка предназначена для придания материалу высокой твердости и износостойкости. Для предупреждения повышенных напряжений и трещин инструменты предварительно подогревают.

Первый подогрев осуществляют до температур 600-650° в соляной ванне. Второй подогрев - 840-860° в соляной ванне. Третий - 1210-1230° в бариевой ванне. Выдержка проводится не менее 1,5 мин. Охлаждение - в масле до 300-450°С, а затем на воздухе.

Трехкратный отпуск необходимо выполнять сразу после закалки для более полного превращения остаточного аустенита. Температура отпуска составляет 540-560°С, выдержка - 1-1,5 часа после прогрева садки. Охлаждение на воздухе до 20°С после каждого отпуска. Твердость после трехкратного отпуска составляет 61-65 HRC.

|

Рисунок 2.1 - Схема изотермического отжига.

Отпуск после окончательной механической обработки применяют для снятия остаточных напряжений. В зависимости от условий предшествовавшей обработки этот отпуск повышает стойкость инструментов на 20-60%, снимая напряжение или способствуя превращению аустенита, образовавшегося при механической обработке. Температура отпуска 450-480°С, выдержка - 1 час. Охлаждение - на воздухе.

Описанный заводской технологический процесс термообработки является базовым для большинства инструментов из быстрорежущей стали.

2.2 Выбор и технико-экономическое обоснование предлагаемого процесса термообработки

В качестве предлагаемого технологического процесса термообработки целесообразно принять заводской процесс с некоторыми нововведениями.

1. Отрезка

2. Изотермический отжиг

3. Контроль

4. Механическая обработка

5. Закалка

6. Контроль

7. Промывка

8. Пескоструйная обработка

9. Обработка холодом

10. Контроль

11. Сульфоцианирование

12. Контроль

13. Окончательная механическая обработка

14. Промывка

15. Обработка паром

16. Контроль

Операции: отрезка, изотермический отжиг и закалка были описаны в подразделе 2.1. Они практически ни чем не отличаются от предлагаемого варианта.

После закалки необходима промывка и пескоструйная обработка для подготовки поверхности деталей к последующему сульфоцианированию.

Обработка холодом применяется, если целесообразно заменить последующий трехкратный отпуск на однократный. В данном случае сульфоцианирование совмещается с отпуском. Обработка холодом заключается в охлаждении быстрорежущей стали до температуры -80°С с целью уменьшения остаточного аустенита до 10-15%.

Сульфоцианирование заключается в поверхностном насыщении стали одновременно азотом, серой и углеродом обычно при температуре 560-580°С. Сульфоцианирование применяют для предотвращения схватывания наволакивания металла, улучшения противозадирных свойств, повышения износостойкости и предела выносливости. Основные свойства, которые приобретает сталь после сульфоцианирования, сохраняются даже тогда, когда величина износа превышает глубину сульфоцианированного слоя.

Обработка паром повышает стойкость инструментов на 50-75%, снимает шлифовочные напряжения и способствует превращению аустенита в шлифованном слое. После обработки паром на инструменте образуется оксидная пленка, которая увеличивает износостойкость и придает товарный вид.

Обработка паром состоит из следующих этапов:

1) Инструменты после шлифования и заточки имеющие чистую поверхность, без следов масла и окислов, помещают в герметически закрывающуюся печь и при 300-330°С начинают подачу пара под давлением 0,1-0,3 атм. в течение 20-30 мин. для удаления воздуха из печи.

2) Повышают температуру до 550-570°С и выдерживают 30-60 мин.

3) Инструменты охлаждают в атмосфере пара до 300-350°С. После этого прекращают подачу пара и заканчивают охлаждение в печи или на воздухе и немедленно промывают инструменты в горячем веретенном масле (40-60°).

Время нагрева заготовок определяется из условия, что нагрев сечения изделия из быстрорежущей стали толщиной 1 мм производится в течение 2,25 – 2,5 мин. Исходя из этого условия, а так же учитывая то, что в печи осуществляется нагрев партии деталей, время нагрева будет приблизительно составлять 20 мин. Закалка осуществляется в четырех тигельной ванне, поэтому время нагрева значительно сокращается и составляет примерно 3 мин. Время охлаждения заготовок при обработке холодом равняется 45 мин. Время нагрева под сульфоцианирование и обработку паром приблизительно составит 30 мин.

2.3 Расчет годовой производственной программы термического участка

Годовая производственная программа рассчитывается по формуле

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.