10 Проектирование контрольно - измерительного приспособления

10.1 Цель проектирования КИП

Годовая программа выпуска Nгод = 1000 шт, это соответствует мелкосерийному типу производства.

Такт выпуска деталей при двухсменной работе tв = 240,9 мин.

Необходимость создания КИП для контроля соосности объясняется получением необходимой информации о состоянии процесса обработки и и качества изделия.

В целом контроль допуска соосностей трудностей не вызывает, так как контролируемые и базовая поверхности открытые и доступ к ним свободен.

10.2 Уточнение цели контрольной операции и организационно – технологических показателей

10.2.1 Выбор категории контроля

Выпускаемая продукция по своим показателям должна отвечать требованиям действующих ГОСТ, ОСТ, ТУ. Такую продукцию относят к первой категории качества.

Категория технической подготовки производства – 3.

Подготовка изделия в соответствии с требованиями оптимального качества с учетом экономичности и наибольшей рентабельности. Категория объектов технического контроля –3.

Проверка объектов контроля с требованиями экономически оптимального качества и наибольшей экономической эффективности

(ГОСТ 15467-79).

Производство подобного технологического класса деталей можно считать давно освоенным и устоявшимся. Поэтому принимаем нормальный режим контроля (ГОСТ 20736-75).

Установим следующие показатели:

- по объему – выборочный контроль;

- по времени – периодический;

- по структуре – однократный.

Точность соответствует IT14, IT7 – 50%

С учетом этого при выпуске при выпуске запланированного объема деталей подлежит проверке к контролю 500 деталей (50%)

10.2.2 Выбор контрольных точек измерения

Контролируемый параметр – отклонение от соосности. Не обязательно оговаривать на каком расстоянии расположить индикаторы.

10.2.3 Уточнение и анализ точностных параметров

За контролируемые поверхности принимаем Æ72f7 (-30/-60), Æ72f7 (-30/-60), Æ36h6 (0/-16), Æ60 h6(0/-19).

Измеряемые формы представляют собой цилиндрические поверхности, на чертеже детали особо не оговорены требования к точности формы поверхности, мы принимаем это значение равное полю допуска на размер.

Заданные допуск на несоосность составляет 0,03 мм, это соответствует установленной точности по ГОСТ 24643-81.

Определение конструктивно – технологических особенностей контролируемой детали

Деталь по конструктивным особенностям относится к телам вращения, по технологическим – к валам.

Масса детали – 26 кг

Материал – 38Х2МЮА ГОСТ 4543-71

10.2.4 Выбор схемы контроля

При рассмотрении различных вариантов схем базирования для контрольной операции я предпочел базировать деталь шток-поршень в центрах, так как эта схема базирования является более исполнимой и удобной для контроля. Базовыми являются центра детали, которые являлись технологическими базами при получении контролируемых поверхностей. Проведем уточняющий анализ базовых поверхностей.

Базовые поверхности – центра получены на токарной операции на токарно-винторезном станке 16К20, размеры центров обеспечиваются инструментом.

Чертеж не оговаривает отклонения формы, поэтому ограничивается полем допуска на размер.

Точность расположения центорв обеспечивается инструментом.

Степень шероховатости центров Ra = 6,3 мкм

Рисунок 10.1 – Схема базирование детали шток-поршень на контрольной операции

Выбор и обоснование схемы закрепления

Так как деталь базируется в центрах, то ее закрепление производим с помощью прижима задней бабки.

Определение условий, в которых будет эксплуатироваться КИП

Контроль будет производится на столе ОТК. Попадание стружки исключено, так как предусмотрено заграждение. Деталь контролируется после определенного времени после обработки, поэтому ее температура находится в нормальных пределах.

Необходимо предусмотреть на месте контроля местное освещение

Еф = 100 лкс.

Характеристики в зоне контроля соответствуют норме.

Составление перечня частных функций, которые следует реализовывать в КИП. Определение структуры потока функций.

Функции:

1) установка (снятие);

2) базирование;

3) закрепление;

4) настройка;

5) объединение;

6) прием информации;

7) передача и преобразование информации;

8) выдача результатов измерений;

9) отвод и подвод средств измерения.

Зададимся продолжительностью реализации частных функций:

tф1 = 1мин, tф2 = 10 сек, tф3 = 5 сек, tф4 = 5 сек, tф5 = 5 сек, tф6 = 1мин,

tф7 = 5 сек, tф8 = 5 сек, tф9 = 4 сек

Stф = 1 + 0,1 + 0,05 + 0,05 + 0,05 + 1 + 0,05 + 0,05 + 0,05 = 2,39 мин

Метод измерения непрямой, так как для получения результатов измерения недостаточно снять показания индикаторов, а необходимо сравнить показания индикаторов с показанием индикатора, который установлен на базовой поверхности Æ60h6.

Выбираем контактный способ контроля, так как контролируемые и базовая поверхности удовлетворяют требованиям точности и способны выдержать значительные измерительные усилия.

Для обеспечения точечного контакта принимаем наконечник сферической формы, не менее 5 мм, типа НР с твердосплавной вставкой по ГОСТ 11007-66.

Деталь контролируется путем вращения вокруг оси.

Измерительное усилие ориентировочно назначаем 5Н.

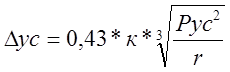

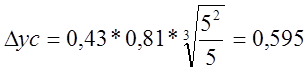

- погрешность от

измерительного усилия, где

- погрешность от

измерительного усилия, где

к = 0,81 – коэффициент, зависящий от материала наконечника

Рус – измерительное усилие

r – радиус наконечника

мкм

мкм

Время на контрольную операцию 3 мин, КИП должен иметь шкальное устройство, которое обеспечивает достаточную точность отсчета без чрезмерного напряжения.

Принимаем механический принцип преобразования измерительной информации.

10.3 Выбор и обоснование средства измерения

Выбор средства измерения

Допустимая суммарная погрешность КИП находится, как часть допуска IT контролируемого в нашем случае допуска на соосность

D = 0,03 мм

t = 0,3

|dизм| = 0,3 * 0,03 = 0,009 мм

В соответствии с ГОСТ 8091-81 рекомендуется принять |dизм| = 10 мкм

Определим допустимую погрешность средства измерения

|Dин| = 0,7 |dизм|

|Dин| = 0,7*10 = 7 мкм

Цена деления определяется в зависимости от величины допустимой инструментальной погрешности

Принимаем |с| = |Dин| = 7 мкм

Погрешность изготовления D = 30 мкм

Интервал деления шкалы |А| принимаем 2 мм

Предел измерения по шкале |А| не должен превышать допуска IT, чтобы снятие показаний не вызывало затруднений.

Предел допустимых погрешностей принимаем

|А| = 4*IT = 4*30 = 120 мкм = 0,12 мм

Предел измерений по шкале |Б| принимаем 2 мм

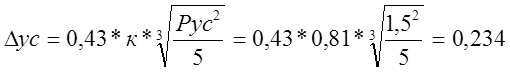

Значение Рус = 2Н

Наработка до первого отказа t(P) = 500*2=1000 циклов

|Р| = 0,8*Г – вероятность безотказной работы

Затраты на приобретение СИ |Ц| = 100 грн.

Поиск средства измерения по заданным ограничениям

Выбор средства измерения определяется условиями:

Dин <= |Dин|

с <= |с|

а >= |а|

Ц <= |Ц|

Рус <= |Рус|

А >= |А|

t(P) >= |t(P)|

Наиболее близким по данным требованиям подходит индикатор

05205 ТУ2-034-817-77, у которого Dин = 5 мкм, с = 2 мкм, А = 5 мкм,

DРус = 70 сН, Рус = 150 сН = 1,5Н

Заданные условия точности, надежности и экономичности выполняются:

Dин = 5 мкм < |Dин| = 7 мкм

с = 2 мкм < |с| = 7 мкм

Рус = 150 сН < |Рус| = 200 сН

А = 5 мм > |А| = 0,12 мм

Р = 0,9 > |Р| = 0,85

DР = 70 сН< |DР| = 100 cН

Габаритные размеры 132х82х26

10.4 Эскизное проектирование КИП

Составление структурной схемы

В процессе компоновки операции в приспособлении реализуются следующие частные функции:

1) базирование детали шток-поршень;

2) установка и закрепление СИ;

3) прием, передача и преобразование измерительной информации;

4) перемещение СИ из установочной в рабочую позицию;

5) объединение функциональных узлов.

Разработка кинематической схемы КИП

10.4 Расчет фактической суммарной погрешности КИП

Екип = Е + Dр + Dз + Dин + Dус

Е – погрешность положения контролируемой детали в приспособлении

![]() , где

, где

![]() - погрешность

изготовления элементов приспособления

- погрешность

изготовления элементов приспособления

D1 = 0 – погрешность, возникающая от несоосности центров, очень мала так как длина на которой возникает погрешность больше по сравнению с допуском;

D2 = 0 – погрешность, возникающая от не перпендикулярности оси индикатора к оси ценров;

D3 = 0 – погрешность, вызванная неточность изготовления центров;

D4 = 0 – погрешность от зазоров.

![]()

Dр = 0 – погрешность передаточного устройства;

Dэ = 0 – погрешность эталона

Dин = 5 мкм – погрешность измерительного устройства

Dt = 0 – температурная погрешность

мкм

мкм

Екип = 0 + 0 + 0 + 5 + 0,234 = 5,234 мкм

Уважаемый посетитель!

Чтобы распечатать файл, скачайте его (в формате Word).

Ссылка на скачивание - внизу страницы.